سیمنٹ کی صنعت عالمی انفراسٹرکچر کی ترقی میں اہم کردار ادا کرتی ہے۔ تاہم، اس کی پیداوار کے عمل سے دھول کا نمایاں اخراج ہوتا ہے، جو انسانی صحت، ماحولیاتی پائیداری اور آپریشنل کارکردگی کے لیے خطرہ ہے۔ Intensiv-Filter Himenviro ایئر فلٹریشن سلوشنز کا ایک جامع سوٹ پیش کرتا ہے جو خاص طور پر سیمنٹ انڈسٹری کے منفرد چیلنجوں سے نمٹنے کے لیے ڈیزائن کیا گیا ہے۔

سیمنٹ کے پیداواری چکر کے دوران، خام مال نکالنے اور کرشنگ سے لے کر بھٹے کے آپریشن اور حتمی مصنوعات کی پیکنگ تک، کافی مقدار میں دھول پیدا ہوتی ہے۔ یہ باریک ذرات تین گنا خطرہ لاحق ہیں:

- صحت کے خدشات: سیمنٹ کی دھول کی نمائش سانس کے مسائل جیسے دمہ، سلیکوسس اور پھیپھڑوں کی دیگر بیماریوں کا باعث بن سکتی ہے۔ سیمنٹ پلانٹس میں کام کرنے والے خاص طور پر خطرے میں ہیں، جو اپنی صحت کے تحفظ کے لیے دھول پر قابو پانے کے مؤثر اقدامات کی اہمیت کو اجاگر کرتے ہیں۔

- ماحولیاتی اثرات: دھول کا بے قابو اخراج ارد گرد کی ہوا کو آلودہ کرتا ہے، ہوا کے معیار کو متاثر کرتا ہے اور ممکنہ طور پر قریبی کمیونٹیز اور ماحولیاتی نظام کو نقصان پہنچاتا ہے۔ سیمنٹ کی دھول مرئیت کو کم کرنے میں بھی حصہ ڈال سکتی ہے، جس سے حفاظتی خطرہ پیدا ہوتا ہے۔

- آپریشنل رکاوٹیں: پیداواری سہولت کے اندر دھول کا جمع ہونا سامان کی کارکردگی میں رکاوٹ بن سکتا ہے، جس کے نتیجے میں ٹوٹ پھوٹ، غیر منصوبہ بند وقت، اور بالآخر پیداوار کی کارکردگی میں کمی واقع ہوتی ہے۔

لہذا، دھول پر قابو پانا صرف ماحولیاتی ذمہ داری نہیں ہے۔ یہ کارکنوں کی حفاظت، آپریشنل کارکردگی، اور سیمنٹ کی صنعت کی مجموعی پائیداری کو یقینی بنانے کے لیے ایک اہم عنصر ہے۔

سیمنٹ کی پیداوار میں دھول کے ذرائع

سیمنٹ کی پیداوار ایک کثیر مرحلہ عمل ہے، اور ہر مرحلہ ایک منفرد ڈسٹ جنریشن چیلنج پیش کرتا ہے۔ آئیے دھول کے ان اہم ذرائع کو مزید گہرائی میں دیکھیں:

- خام مال کی ہینڈلنگ اور کرشنگ: چونے کے پتھر، مٹی اور لوہے کی خام مال کی ابتدائی پروسیسنگ میں کچلنا اور پیسنا شامل ہے، جس سے اچھی خاصی مقدار میں دھول کے ذرات پیدا ہوتے ہیں۔

- پیسنے والی ملز: یہاں، خام مال کو مزید باریک پاؤڈر میں تبدیل کیا جاتا ہے، جس سے اونچی سطح کے ساتھ اور بھی زیادہ دھول پیدا ہوتی ہے، جس سے یہ خاص طور پر پریشانی کا باعث بنتا ہے۔

- بھٹے کی کارروائیاں: سیمنٹ کی پیداوار کے عمل کا مرکز، بھٹے میں خام مال کو انتہائی زیادہ درجہ حرارت پر گرم کرنا شامل ہے تاکہ ایک کیمیائی رد عمل پیدا ہو جس سے کلینکر بنتا ہے۔ یہ اعلی درجہ حرارت والا ماحول دھول کے ذرات کو لے جانے والی گرم گیس کی ندیاں بناتا ہے۔

- کلینکر کولنگ اور اسٹوریج: ایک بار جب کلنکر بھٹے سے باہر نکلتا ہے، تو اسے ٹھنڈا کرنے کی ضرورت ہوتی ہے۔ یہ عمل دھول بھی پیدا کرتا ہے، اور اگر مناسب طریقے سے انتظام نہ کیا جائے تو کلینکر اسٹوریج کے ڈھیر مفرور دھول کے اخراج کا ذریعہ بن سکتے ہیں۔

- حتمی مصنوعات کی ہینڈلنگ اور پیکجنگ: سیمنٹ میں کلینکر کو پیسنے اور تیار مصنوعات کی پیکنگ کے آخری مراحل بھی دھول پیدا کرنے میں حصہ ڈال سکتے ہیں۔

دھول کے ان متنوع ذرائع کو سمجھنا سیمنٹ کی پیداوار کے پورے عمل میں موثر ایئر فلٹریشن سلوشنز کو ڈیزائن اور لاگو کرنے کے لیے ضروری ہے۔

گرمی آن ہے: اعلی درجہ حرارت کے چیلنجز

سیمنٹ کی دھول پر قابو پانے میں سب سے اہم چیلنجوں میں سے ایک بھٹہ آپریشن کے دوران پیش آنے والے اعلی درجہ حرارت میں ہے۔ بھٹے سے نکلنے والی گیسیں 1400 ° C (2552 ° F) سے زیادہ درجہ حرارت تک پہنچ سکتی ہیں۔ روایتی ایئر فلٹریشن ٹیکنالوجیز ایسے انتہائی ماحول میں جدوجہد کرتی ہیں۔

یہاں یہ ہے کہ اعلی درجہ حرارت ایک چیلنج کیوں ہے:

- فلٹر میڈیا انحطاط: بہت سے روایتی فلٹر میڈیا مواد اتنے زیادہ درجہ حرارت کو برداشت نہیں کر سکتے اور تیزی سے پگھل سکتے ہیں یا بگڑ سکتے ہیں، جس کی وجہ سے بار بار تبدیلیاں آتی ہیں اور دیکھ بھال کے اخراجات میں اضافہ ہوتا ہے۔

- کم فلٹریشن کی کارکردگی: زیادہ درجہ حرارت کچھ سسٹمز کی فلٹریشن کی کارکردگی کو متاثر کر سکتا ہے، جس سے دھول کے ذرات پکڑے جانے سے بچ جاتے ہیں۔

- سسٹم ڈیزائن کی پابندیاں: روایتی فلٹریشن سسٹم کو گرم بھٹے سے نکلنے والی گیسوں کو سنبھالنے کے لیے ٹھنڈک کے اضافی مراحل کی ضرورت پڑسکتی ہے، جس سے پیچیدگی شامل ہوتی ہے اور ممکنہ طور پر کارکردگی میں سمجھوتہ ہوتا ہے۔

لہٰذا، سیمنٹ کی پیداوار میں دھول کے موثر کنٹرول کے لیے خصوصی فلٹریشن حل کی ضرورت ہوتی ہے جو زیادہ سے زیادہ کارکردگی اور آپریشنل کارکردگی کو برقرار رکھتے ہوئے اعلی درجہ حرارت کو سنبھالنے کے لیے ڈیزائن کیے گئے ہوں۔

Intensiv-Filter Himenviro's Solutions: Advanced Dust Control Solutions

سیمنٹ کی صنعت میں دھول کے خلاف جنگ کے لیے کثیر الجہتی نقطہ نظر کی ضرورت ہے۔ یہاں Intensiv-Filter Himenviro میں، ہم ایئر فلٹریشن کے حل کا ایک جامع ہتھیار پیش کرتے ہیں جو خاص طور پر سیمنٹ پروڈیوسروں کو درپیش انوکھے چیلنجوں سے نمٹنے کے لیے ڈیزائن کیا گیا ہے۔ ہمارے حل مختلف دھول کے ذرائع اور آپریٹنگ حالات کو حل کرتے ہیں، زیادہ سے زیادہ دھول کی گرفت اور صاف ہوا کے اخراج کو یقینی بناتے ہیں۔

Electrostatic Precipitators (ESPs): ہائی والیوم کیپچر کے چیمپئنز

ESPs، یا electrostatic precipitators، ایئر فلٹریشن انڈسٹری میں ورک ہارسز ہیں، جو زیادہ مقدار میں باریک ذرات کو پکڑنے میں اپنی غیر معمولی کارکردگی کے لیے مشہور ہیں۔ یہ خاص طور پر سیمنٹ کی پیداوار میں بھٹہ سے نکلنے والی گیس کی صفائی جیسی ایپلی کیشنز کے لیے موزوں ہیں۔

چنگاری کے پیچھے سائنس:

ESPs دھول کے ذرات کو اپنی طرف متوجہ کرنے اور پکڑنے کے لیے بجلی کی طاقت کا فائدہ اٹھاتے ہیں۔ یہاں ان کے کام کرنے کے طریقہ کار کی ایک خرابی ہے:

- آئنائزیشن: ای ایس پی کے اندر ہائی وولٹیج الیکٹروڈ آنے والی گیس کو آئنائز کرتے ہیں۔ یہ عمل گیس کے مالیکیولز سے الیکٹرانوں کو الگ کر دیتا ہے، جس سے مثبت چارج شدہ آئن بنتے ہیں۔

- پارٹیکل چارجنگ: جیسے ہی دھول کے ذرات آئنائزڈ گیس کے دھارے سے گزرتے ہیں، وہ آئنوں سے ٹکرا جاتے ہیں اور خود ہی منفی چارج ہو جاتے ہیں۔

- الیکٹرو سٹیٹک کشش: ESP کے اندر کلیکٹر پلیٹیں زمینی برقی صلاحیت کو برقرار رکھتی ہیں۔ یہ ایک الیکٹرو اسٹاٹک قوت پیدا کرتا ہے جو منفی چارج شدہ دھول کے ذرات کو جمع کرنے والی پلیٹوں کی طرف راغب کرتا ہے۔

- دھول ہٹانا: جمع شدہ دھول کلیکٹر پلیٹوں پر جمع ہوتی ہے۔ وقتا فوقتا، ایک ریپنگ میکانزم دھول کو ہٹاتا ہے، اسے ہٹانے کے لئے ایک ہوپر میں گرنے کی اجازت دیتا ہے.

سیمنٹ کی پیداوار کے لیے ESPs کے فوائد:

- اعلی کارکردگی: ESPs دھول کی گرفت کی غیر معمولی شرحیں حاصل کرتے ہیں، بعض صورتوں میں 99.9% سے زیادہ۔ یہ صاف اخراج اور ماحولیاتی اثرات کو کم کرنے کا ترجمہ کرتا ہے۔

- بڑی صلاحیت: یہ سیمنٹ کے بھٹوں سے پیدا ہونے والی ہائی والیوم گیس کی ندیوں کو سنبھالنے کے لیے مثالی طور پر موزوں ہیں۔

- موافقت: ESPs کو سیمنٹ پلانٹ کے اندر دھول کی مختلف اقسام اور آپریٹنگ حالات کے مطابق بنایا جا سکتا ہے۔

- پائیداری: جدید ESP ڈیزائن طویل سروس لائف کے لیے مضبوط تعمیر اور قابل اعتماد کارکردگی پیش کرتے ہیں۔

تاہم، ESPs پر غور کرنے کی بھی حدود ہیں:

- اعلیٰ ابتدائی سرمایہ کاری: ESP کی ابتدائی تنصیب کی لاگت کچھ دیگر فلٹریشن ٹیکنالوجیز کے مقابلے زیادہ ہو سکتی ہے۔

- توانائی کی کھپت: ESPs کو ہائی وولٹیج سسٹم کو چلانے کے لیے بجلی کی مسلسل فراہمی کی ضرورت ہوتی ہے۔

- دیکھ بھال کی ضروریات: کلکٹر پلیٹوں کی باقاعدہ صفائی اور دیکھ بھال اور ریپنگ میکانزم بہترین کارکردگی کے لیے اہم ہیں۔

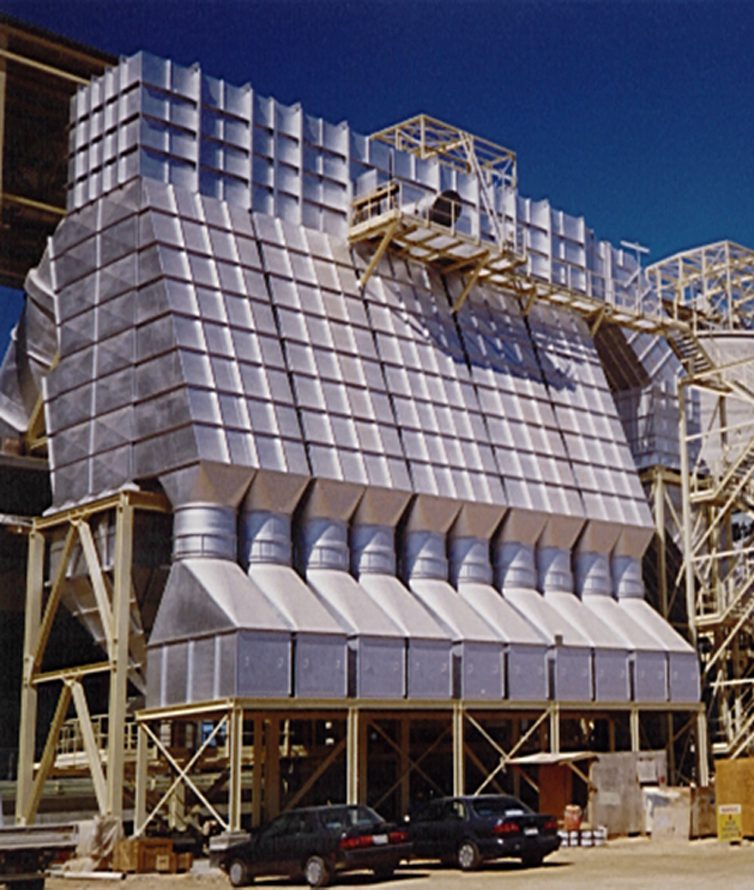

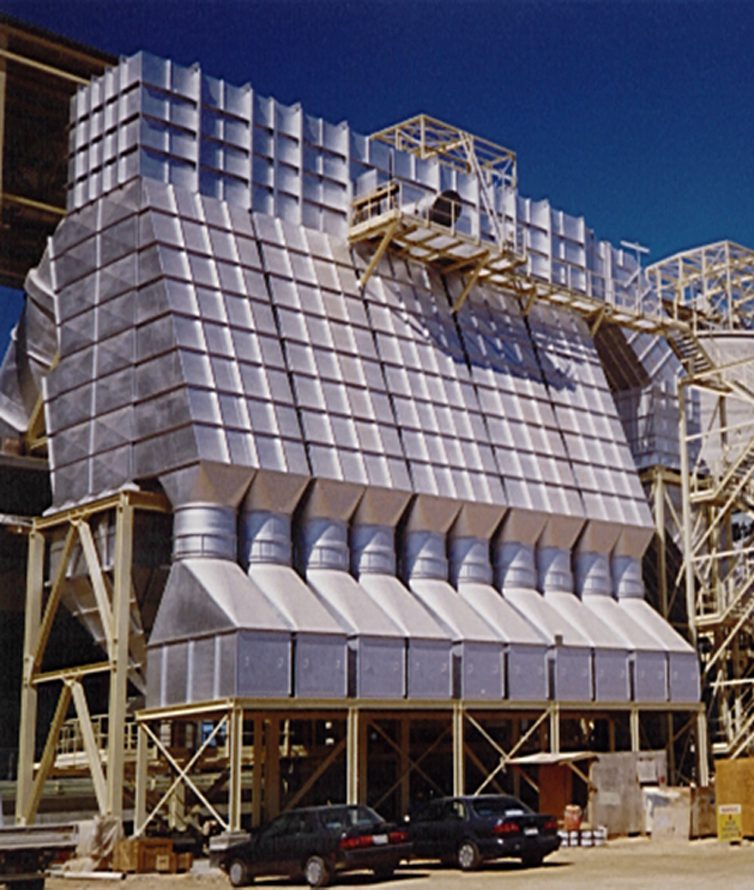

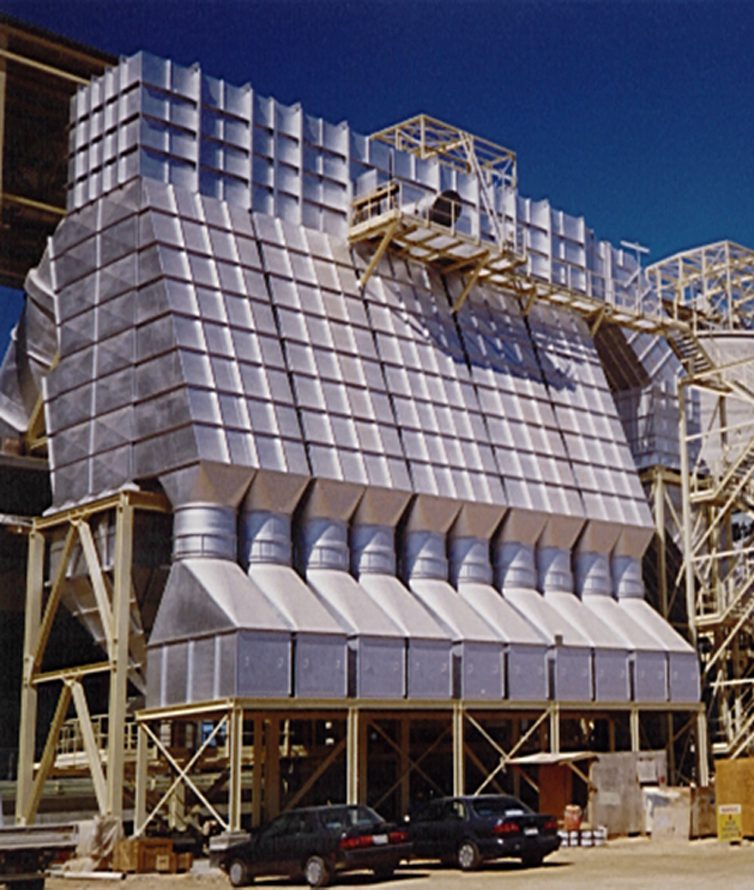

ریورس ایئر بیگ ہاؤسز (RABHs): گرمی پر قابو پانا

ایسے ایپلی کیشنز کے لیے جن میں ہائی ٹمپریچر گیس اسٹریمز شامل ہوں، جیسے کہ کلینکر کولر ایگزاسٹ گیس، ریورس ایئر بیگ ہاؤسز (RABHs) مثالی حل کے طور پر ابھرتے ہیں۔ روایتی بیگ ہاؤسز کے برعکس جو صفائی کے لیے کمپریسڈ ہوا پر انحصار کرتے ہیں، RABHs ایک منفرد ریورس ایئر پلس کی صفائی کا طریقہ کار استعمال کرتے ہیں۔

معکوس صفائی کا فن:

RABH فلٹریشن کا عمل ان مراحل کی پیروی کرتا ہے:

- دھول کی گرفت: دھول بھری گیس RABH میں داخل ہوتی ہے اور فلٹر بیگز سے گزرتی ہے، جو اعلی درجہ حرارت کے خلاف مزاحم مواد سے بنائے گئے ہیں۔ دھول کے ذرات فلٹر بیگز کی بیرونی سطح پر پھنس جاتے ہیں، جبکہ صاف گیس سسٹم سے باہر نکل جاتی ہے۔

- ریورس پلس کلیننگ: پروگرام شدہ وقفوں پر، ایک کمپریسڈ ایئر پلس کو ہر فلٹر بیگ کے اوپری حصے میں الٹی سمت (اوپر کی طرف) لگایا جاتا ہے۔ یہ ایک لمحاتی معکوس ہوا کا بہاؤ پیدا کرتا ہے جو فلٹر میڈیا سے جمع دھول کو خارج کرتا ہے۔

- دھول ہٹانا: خارج ہونے والی دھول فلٹر بیگ کے نیچے واقع ہوپر میں گرتی ہے، جہاں اسے جمع کیا جا سکتا ہے اور اسے محفوظ طریقے سے ٹھکانے لگایا جا سکتا ہے۔

سیمنٹ کی پیداوار کے لیے RABHs کے فوائد:

- اعلی درجہ حرارت کی اہلیت: RABHs کو خاص طور پر ہائی ٹمپریچر گیس کی ندیوں کو ہینڈل کرنے کے لیے ڈیزائن کیا گیا ہے، جو انہیں کلینکر کولر ایگزاسٹ ایپلی کیشنز کے لیے مثالی بناتا ہے۔

- موثر صفائی: ریورس پلس صفائی کا طریقہ کار فلٹر بیگز سے دھول کو مؤثر طریقے سے ہٹاتا ہے، فلٹریشن کی بہترین کارکردگی کو یقینی بناتا ہے۔

- توانائی کی بچت: روایتی بیگ ہاؤسز کے مقابلے میں، RABHs کو صفائی کے لیے کم کمپریسڈ ہوا کی ضرورت ہوتی ہے، جس کے نتیجے میں توانائی کی کھپت کم ہوتی ہے۔

- طویل فلٹر بیگ کی زندگی: اعلی درجہ حرارت کے خلاف مزاحم فلٹر میڈیا اور موثر صفائی کے طریقہ کار فلٹر بیگ کی طویل زندگی میں حصہ ڈالتے ہیں، دیکھ بھال اور متبادل کے اخراجات کو کم کرتے ہیں۔

RABHs کے لیے تحفظات:

قدموں کا نشان: ریورس ایئر پلینم ڈیزائن کی وجہ سے کچھ دیگر فلٹریشن ٹیکنالوجیز کے مقابلے RABHs کا نقشہ بڑا ہو سکتا ہے۔

ابتدائی سرمایہ کاری: ESPs کی طرح، RABH کے لیے ابتدائی سرمایہ کاری زیادہ ہو سکتی ہے لیکن طویل مدت میں آپریشنل لاگت کی بچت سے اسے پورا کیا جا سکتا ہے۔

پلس جیٹ بیگ ہاؤسز: متنوع ضروریات کے لیے ورسٹائل جنگجو

پلس جیٹ بیگ ہاؤسز دھول کی گرفت اور صفائی کے اصولوں کے لحاظ سے RABHs کی طرح کام کرتے ہیں۔ یہاں عمل کی ایک خرابی ہے:

- دھول کی گرفت: دھول دار گیس بیگ ہاؤس میں داخل ہوتی ہے اور مخصوص دھول کی قسم اور آپریٹنگ درجہ حرارت کے لیے موزوں مواد سے بنے فلٹر بیگز سے گزرتی ہے۔ دھول کے ذرات فلٹر بیگز کی بیرونی سطح پر پھنس جاتے ہیں، جبکہ صاف ہوا سسٹم سے باہر نکل جاتی ہے۔

- نبض کی صفائی: کمپریسڈ ہوا کی دالیں ہر فلٹر بیگ کے اوپری حصے میں شارٹ برسٹ میں لگائی جاتی ہیں۔ یہ فلٹر میڈیا سے جمع ہونے والی دھول کو ہٹاتے ہوئے بیگ کی ایک لمحاتی توسیع پیدا کرتا ہے۔

- دھول ہٹانا: خارج ہونے والی دھول فلٹر بیگ کے نیچے واقع ہوپر میں گرتی ہے، جہاں اسے جمع کیا جا سکتا ہے اور اسے محفوظ طریقے سے ٹھکانے لگایا جا سکتا ہے۔

سیمنٹ کی پیداوار کے لیے پلس جیٹ بیگ ہاؤسز کے فوائد:

- استعداد: پلس جیٹ بیگ ہاؤسز کو فلٹر میڈیا اور صفائی کے طریقہ کار کے لحاظ سے ان کی موافقت کی وجہ سے سیمنٹ کی پیداوار کے پورے عمل میں دھول جمع کرنے کے مختلف مقامات پر ڈھال لیا جا سکتا ہے۔

- اعلی کارکردگی: وہ دھول کی گرفت کی بہترین شرحیں حاصل کرتے ہیں، صاف ہوا کے اخراج اور کارکنوں کی صحت کو بہتر بنانے میں حصہ ڈالتے ہیں۔

- کومپیکٹ ڈیزائن: RABHs کے مقابلے، Pulse Jet Baghouses میں قدموں کا نشان چھوٹا ہو سکتا ہے، جو انہیں موجودہ سہولیات میں دوبارہ تیار کرنے کے لیے موزوں بناتا ہے۔

- لاگت سے موثر: وہ ابتدائی سرمایہ کاری اور آپریشنل اخراجات کے درمیان توازن پیش کرتے ہیں، جس سے وہ مختلف ڈسٹ کنٹرول ضروریات کے لیے ایک مقبول انتخاب بنتے ہیں۔

پلس جیٹ بیگ ہاؤسز کے لیے تحفظات:

- درجہ حرارت کی حدود: اگرچہ وہ اعتدال پسند درجہ حرارت کو سنبھال سکتے ہیں، پلس جیٹ بیگ ہاؤسز انتہائی اعلی درجہ حرارت والے ایپلی کیشنز جیسے کلینکر کولر ایگزاسٹ کے لیے موزوں نہیں ہیں۔

- کمپریسڈ ہوا کی کھپت: یہ نظام صفائی کے لیے کمپریسڈ ہوا پر انحصار کرتا ہے، جس سے آپریشنل اخراجات میں اضافہ ہو سکتا ہے۔

- دیکھ بھال کی ضروریات: بہترین کارکردگی کو برقرار رکھنے کے لیے باقاعدگی سے معائنہ اور فلٹر بیگز کی تبدیلی ضروری ہے۔

فلٹر میڈیا سلیکشن: ڈسٹ بیٹل کے لیے صحیح ہتھیار کا انتخاب

کسی بھی فلٹریشن سسٹم کی تاثیر اس کے انتخاب پر منحصر ہے۔ دائیں فلٹر میڈیا. سیمنٹ کی پیداوار کے تناظر میں، مختلف خصوصیات کی وجہ سے مناسب فلٹر میڈیا کا انتخاب بہت ضروری ہے۔ دھول کے ذرات پورے عمل میں سامنا کرنا پڑا۔ یہ ہے Intensiv-Filter Himenviro کیا پیش کرتا ہے:

- اعلی درجہ حرارت مزاحم کپڑے: کلینکر کولر ایگزاسٹ جیسی ایپلی کیشنز کے لیے، ہم فلٹر میڈیا فراہم کرتے ہیں جو خاص طور پر فلٹریشن کی کارکردگی یا ساختی سالمیت پر سمجھوتہ کیے بغیر اعلی درجہ حرارت کو برداشت کرنے کے لیے ڈیزائن کیا گیا ہے۔

- رگڑنے سے بچنے والے کپڑے: سیمنٹ کی دھول انتہائی کھرچنے والی ہوسکتی ہے۔ ہم ٹوٹ پھوٹ کا مقابلہ کرنے کے لیے انجنیئر کردہ فلٹر میڈیا پیش کرتے ہیں، جس سے بیگ کی زندگی میں توسیع ہوتی ہے اور دیکھ بھال کے اخراجات کم ہوتے ہیں۔

- نینو ٹریٹڈ فیبرکس: یہ جدید فلٹر میڈیا ایک خاص سطح کا علاج پیش کرتا ہے جو صفائی کے چکر کے دوران ڈسٹ کیک کے اخراج کو بہتر بناتا ہے، جس سے فلٹریشن کی مجموعی کارکردگی میں اضافہ ہوتا ہے۔

- ہائیڈروفوبک کپڑے: نمی سے لدی دھول والی ایپلی کیشنز کے لیے، ہم ہائیڈرو فوبک فلٹر میڈیا فراہم کرتے ہیں جو نمی کو دور کرتا ہے، جمنا کو روکتا ہے اور زیادہ سے زیادہ ہوا کے بہاؤ کو برقرار رکھتا ہے۔

مکمل سسٹم ڈیزائن اور انٹیگریشن: ایک موزوں انداز

Intensiv-Filter Himenviro انفرادی فلٹریشن یونٹ فراہم کرنے سے آگے ہے۔ ہم ایک جامع سروس پیش کرتے ہیں جس میں آپ کے سیمنٹ پلانٹ کے لیے ایئر فلٹریشن کا پورا حل شامل ہے۔ یہاں آپ کیا توقع کر سکتے ہیں:

- سائٹ پر تجزیہ: ماہرین کی ہماری ٹیم آپ کی مخصوص ضروریات کا مکمل جائزہ لے گی، بشمول دھول کے ذرائع، گیس کے بہاؤ کی شرح، اور درجہ حرارت کے حالات۔

- حسب ضرورت سسٹم ڈیزائن: ہم آپ کے منفرد پلانٹ لے آؤٹ اور ڈسٹ کنٹرول کی ضروریات کے مطابق ایک مکمل ایئر فلٹریشن سسٹم ڈیزائن اور انجینئر کرتے ہیں۔

- بہترین آلات کا انتخاب: ہم بہترین کارکردگی کے لیے مثالی فلٹر میڈیا کے ساتھ سب سے موزوں فلٹریشن ٹیکنالوجی (ESP، RABH، Pulse Jet Baghouse) تجویز کرتے ہیں۔

- ٹرنکی کی تنصیب اور کمیشننگ: ہمارے تجربہ کار تکنیکی ماہرین آپ کے موجودہ انفراسٹرکچر کے ساتھ مناسب انضمام کو یقینی بناتے ہوئے تنصیب کے پورے عمل کو سنبھالتے ہیں۔

- دیکھ بھال اور سپورٹ: ہم اس بات کو یقینی بنانے کے لیے جاری دیکھ بھال اور معاون خدمات پیش کرتے ہیں کہ آپ کا ایئر فلٹریشن سسٹم بہترین کارکردگی پر کام کرتا ہے۔

Intensiv-Filter Himenviro کے ساتھ شراکت داری کرکے، آپ ایک مکمل ایئر فلٹریشن حل تک رسائی حاصل کرتے ہیں جو سیمنٹ کی صنعت کو درپیش مخصوص چیلنجوں سے نمٹتا ہے۔ یہ آپ کی سیمنٹ کی پیداواری سہولت کے لیے صاف ہوا کے اخراج، کارکنوں کی صحت میں بہتری، آپریشنل کارکردگی میں اضافہ اور ریگولیٹری تعمیل کو یقینی بناتا ہے۔

دھول کے کنٹرول سے باہر: مؤثر فلٹریشن کے وسیع تر فوائد

سیمنٹ کی صنعت میں موثر ایئر فلٹریشن سلوشنز کا نفاذ محض کیپچرنگ سے کہیں زیادہ ہے۔ دھول کے ذرات. یہ متعدد مثبت اثرات کو کھولتا ہے جو نہ صرف ماحول اور کارکنوں کی صحت کو فائدہ پہنچاتا ہے بلکہ پیداواری عمل کی مجموعی آپریشنل کارکردگی اور پائیداری کو بھی۔ آئیے ان وسیع تر فوائد کا گہرائی میں جائزہ لیں:

1. بہتر ہوا کا معیار: موثر ڈسٹ کنٹرول سیمنٹ پلانٹس سے صاف ہوا کے اخراج کا ترجمہ کرتا ہے۔ یہ ارد گرد کے ماحول میں دھول کے نقصان دہ ذرات کے ارتکاز کو نمایاں طور پر کم کرتا ہے، جس سے کئی فوائد حاصل ہوتے ہیں:

- صحت عامہ کے خطرات میں کمی: دھول کا بے قابو اخراج سیمنٹ پلانٹس کے قریب رہنے والی کمیونٹیز کی صحت کے لیے ایک اہم خطرہ بن سکتا ہے۔ دھول کے اخراج کو کم سے کم کرکے، ایئر فلٹریشن سسٹم دمہ اور سلیکوسس جیسی سانس کی بیماریوں کے خطرے کو کم کرکے عوامی صحت کی حفاظت میں مدد کرتے ہیں۔

- بہتر مرئیت: فضا میں دھول کا جمع ہونا نمائش کو نمایاں طور پر کم کر سکتا ہے، جس سے گاڑی چلانے والوں اور کمیونٹیز کے لیے حفاظتی خطرات پیدا ہو سکتے ہیں۔ دھول کا موثر کنٹرول صاف آسمان اور بہتر مرئیت میں حصہ ڈالتا ہے۔

- ماحولیاتی پائیداری: دھول کا اخراج ماحولیاتی نظام اور حیاتیاتی تنوع پر منفی اثر ڈال سکتا ہے۔ دھول کے اخراج کو کم سے کم کرکے، سیمنٹ کے پودے بہتر ماحولیاتی محافظ بن جاتے ہیں، اپنے ارد گرد پودوں اور جانوروں کی زندگی کی حفاظت کرتے ہیں۔

2. ورکرز کی حفاظت میں اضافہ: سیمنٹ کی دھول کی نمائش سیمنٹ پلانٹ کے اندر کارکنوں کے لیے صحت کے لیے سنگین خطرہ ہے۔ مؤثر طریقے سے دھول پر قابو پانے کے اقدامات کو نافذ کرنے سے، پلانٹ چلانے والے کام کرنے کا زیادہ محفوظ ماحول بنا سکتے ہیں:

- سانس کے مسائل میں کمی: سیمنٹ کی دھول کا دائمی نمائش سانس کی مختلف بیماریوں کا باعث بن سکتا ہے۔ دھول کا موثر کنٹرول کارکن کو دھول کے ذرات سے نمائش کو کم کرتا ہے، ان کے پھیپھڑوں کی صحت کی حفاظت کرتا ہے۔

- بہتر کارکنان کی فلاح و بہبود: دھول بھرے کام کے ماحول نہ صرف جسمانی صحت پر اثرانداز ہوتے ہیں بلکہ تھکاوٹ اور کارکن کی اطمینان میں کمی کا باعث بنتے ہیں۔ پلانٹ کے اندر صاف ہوا ملازمین کے لیے صحت مند اور زیادہ خوشگوار کام کرنے کا ماحول بناتی ہے۔

- ضوابط کی تعمیل: پیشہ ورانہ صحت اور حفاظت کے ضوابط کام کی جگہوں کے اندر دھول کی نمائش کی حد کو تیزی سے لازمی قرار دیتے ہیں۔ موثر ایئر فلٹریشن سسٹم سیمنٹ پلانٹس کو ان ضوابط کی تعمیل کرنے اور کارکنوں کی حفاظت کو یقینی بنانے میں مدد کرتے ہیں۔

3. پیداواری کارکردگی میں اضافہ: پیداواری سہولت کے اندر دھول جمع ہونے سے آلات کی کارکردگی اور مجموعی کارکردگی پر نقصان دہ اثرات مرتب ہو سکتے ہیں:

- سازوسامان کے ٹوٹنے اور آنسو میں کمی: کھرچنے والے دھول کے ذرات آلات کے اجزاء کو نقصان پہنچا سکتے ہیں، جس کی وجہ سے ٹوٹنا بڑھ جاتا ہے۔ مؤثر ڈسٹ کنٹرول اس ٹوٹ پھوٹ کو کم کرتا ہے، سامان کی زندگی کو بڑھاتا ہے اور دیکھ بھال کی ضروریات کو کم کرتا ہے۔

- کم سے کم ڈاؤن ٹائم: دھول سے متعلق آلات کی خرابی اور خرابی غیر منصوبہ بند وقت کا باعث بن سکتی ہے، پیداواری نظام الاوقات میں خلل ڈالتی ہے اور پیسے خرچ ہوتے ہیں۔ ایئر فلٹریشن کے موثر نظام دھول سے متعلق وقت کو روکتے ہیں، ہموار آپریشن کو یقینی بناتے ہیں اور پیداوار کی پیداوار کو زیادہ سے زیادہ بناتے ہیں۔

- بہتر مصنوعات کی کوالٹی: دھول کی آلودگی حتمی سیمنٹ کی مصنوعات کے معیار کو متاثر کر سکتی ہے۔ دھول کو پروڈکشن لائن میں داخل ہونے سے روک کر، ایئر فلٹریشن سسٹم مسلسل اور اعلیٰ معیار کے سیمنٹ کی پیداوار کو یقینی بنانے میں مدد کرتا ہے۔

4. ریگولیٹری تعمیل: ہوا کے معیار کے حوالے سے ماحولیاتی ضوابط تیزی سے سخت ہوتے جا رہے ہیں۔ سیمنٹ پلانٹس کو جرمانے اور آپریشنل رکاوٹوں سے بچنے کے لیے ان ضوابط کی تعمیل کی ذمہ داری کا سامنا ہے۔ یہاں ہے جہاں مؤثر دھول کنٹرول ایک اہم کردار ادا کرتا ہے:

- اخراج کے معیارات کو پورا کرنا: ایئر فلٹریشن سسٹم سیمنٹ پلانٹس کو دھول کے ذرات کے اخراج کے قائم کردہ معیارات پر پورا اترنے میں مدد کرتا ہے۔ یہ ماحولیاتی ضوابط کی تعمیل کو یقینی بناتا ہے اور ممکنہ پابندیوں سے بچتا ہے۔

- ایک مثبت ساکھ بنانا: مؤثر دھول کنٹرول کے ذریعے ماحولیاتی ذمہ داری کے عزم کا مظاہرہ کرنا سیمنٹ پلانٹ کی ساکھ کو بڑھاتا ہے۔ یہ مثبت عوامی تاثر میں حصہ ڈال سکتا ہے اور کمیونٹی تعلقات کو مضبوط بنا سکتا ہے۔

- فیوچر پروفنگ آپریشنز: جدید ایئر فلٹریشن ٹیکنالوجیز میں سرمایہ کاری کرکے، سیمنٹ پلانٹس مستقبل میں ممکنہ طور پر سخت ضوابط کے لیے تیاری کر سکتے ہیں، جو طویل مدتی تعمیل اور پائیدار آپریشنز کو یقینی بنا سکتے ہیں۔

5. پائیداری کو اپنانا: سیمنٹ کی صنعت بنیادی ڈھانچے کی ترقی میں ایک اہم کردار ادا کرتی ہے، لیکن اس کی ذمہ داری بھی ہے کہ وہ پائیدار طریقوں کو اپنائے۔ مؤثر دھول کنٹرول کئی طریقوں سے اس عزم میں حصہ ڈالتا ہے:

- وسائل کی کھپت میں کمی: دھول پر قابو پانے کی وجہ سے کم سے کم آلات کے ٹوٹنے اور پھٹنے سے سامان کی بار بار تبدیلی ہوتی ہے، جس سے پیداواری عمل میں وسائل کی مجموعی کھپت کم ہوتی ہے۔

- توانائی کی بچت: جدید ایئر فلٹریشن سسٹم توانائی کی کارکردگی کو مدنظر رکھتے ہوئے بنائے گئے ہیں۔ توانائی کے استعمال کو بہتر بنا کر، سیمنٹ کے پودے اپنے کاربن فوٹ پرنٹ کو کم کر سکتے ہیں اور زیادہ پائیدار مستقبل میں اپنا حصہ ڈال سکتے ہیں۔

- ذمہ دار مینوفیکچرنگ کو فروغ دینا: ایئر فلٹریشن میں سرمایہ کاری کمپنی کی ماحولیاتی ذمہ داری اور مینوفیکچرنگ کے ذمہ دارانہ طریقوں سے وابستگی کو ظاہر کرتی ہے۔ یہ ماحولیات کے حوالے سے باشعور صارفین اور سرمایہ کاروں کو راغب کر سکتا ہے۔

آخر میں، سیمنٹ کی صنعت میں ہوا کی فلٹریشن کے موثر حل صرف دھول کو سنبھالنے سے کہیں زیادہ ہیں۔ یہ نظام صحت عامہ، کارکنوں کی حفاظت، آپریشنل کارکردگی، ریگولیٹری تعمیل، اور سیمنٹ کی پیداوار کی مجموعی پائیداری کو متاثر کرنے والے بہت سارے فوائد پیش کرتے ہیں۔ صاف ہوا کے اخراج کو ترجیح دے کر اور جدید فلٹریشن ٹیکنالوجیز کو اپنا کر، سیمنٹ کمپنیاں زیادہ ذمہ دار اور پائیدار مستقبل کی طرف ایک اہم قدم اٹھا سکتی ہیں۔