Химические производственные объекты изначально подвержены образованию пыли. От обработки сырья, такого как известняк или фосфаты, до самого конечного продукта, различные этапы способствуют образованию пыли в окружающей среде. Эти частицы пыли представляют значительные риски для безопасности и эксплуатации, требуя надежной и эффективной системы пылеулавливания.

- Неэффективный захват: Со временем системы пылеулавливания становятся менее эффективными из-за износа фильтров, что приводит к увеличению выбросов пыли. Это означает, что существующая система больше не улавливала все частицы пыли, образующиеся в процессе производства. В результате уровень пыли на объекте вырос, превысив безопасные пределы.

- Вопросы безопасности и риски взрыва: Взрывы химической пыли являются серьезной проблемой в этих средах. Некоторые химикаты, смешиваясь с воздухом в присутствии источника возгорания, могут создавать крайне нестабильную ситуацию. Частицы пыли действуют как топливо, и их повышенное присутствие из-за недостаточного улавливания значительно увеличивает риск взрыва. Это создавало постоянную угрозу безопасности сотрудников и целостности самого объекта.

- Операционная неэффективность: Накопление пыли на оборудовании и поверхностях может нарушить производственные процессы и снизить производительность оборудования. Для поддержания функциональности требовались частая очистка и техническое обслуживание системы, что приводило к простоям производства и снижению эффективности. Это не только влияло на производительность, но и увеличивало эксплуатационные расходы.

- Риски для здоровья работников: Постоянное воздействие пыли в воздухе может иметь пагубные последствия для здоровья работников. В зависимости от конкретных химических веществ, частицы пыли могут раздражать дыхательную систему, вызывая кашель, хрипы и долгосрочное повреждение легких. Вдыхание опасной пыли также может привести к более серьезным проблемам со здоровьем, таким как силикоз — изнурительное заболевание легких.

- Воздействие на окружающую среду: Неконтролируемые выбросы пыли также могут оказывать негативное воздействие на окружающую среду. Частицы пыли могут оседать на близлежащих поселениях и растительности, что может повлиять на качество воздуха и привести к респираторным проблемам у людей, живущих поблизости.

Оценка ситуации: комплексный подход к сложной проблеме

Intensiv-Filter Himenviro осознала срочность решения этих проблем. Вот как мы подошли к ситуации:

- Посещение объекта и детальная инспекция: Наша команда провела тщательный осмотр объекта производителя химикатов. Это включало комплексную инспекцию существующей системы сбора пыли, производственных процессов и точек образования пыли. Инспекция была сосредоточена на определении типа образующейся пыли, точек ее источника и ограничений существующей системы.

- Оценка рисков и картирование взрывов: Мы провели детальную оценку рисков, проанализировав различные опасности, связанные с пылью, присутствующие на объекте. Это включало выявление конкретных химикатов с высоким потенциалом взрыва и картирование потенциальных источников возгорания. Эта информация сыграла решающую роль в разработке новой системы, которая отдала приоритет безопасности и минимизировала риски взрыва.

- Сбор и анализ данных: Мы собрали ряд точек данных, чтобы получить полное представление о проблемах контроля пыли. Сюда вошли уровни концентрации пыли в различных зонах объекта, объем производства и показатели производительности текущей системы. Проанализировав эти данные, мы выявили области, где улучшения были наиболее необходимы, и определили оптимальную мощность для новой системы сбора пыли.

- Открытое общение и сотрудничество: Поддержание открытого общения с производителем имело первостепенное значение. Это включало проведение совместных встреч с ключевым персоналом для понимания их конкретных потребностей, проблем и бюджетных ограничений. Мы обсудили желаемые ими результаты для новой системы и обеспечили, чтобы наше решение было адаптировано к их уникальному операционному контексту.

Благодаря комплексному подходу к оценке ситуации компания Intensiv-Filter Himenviro смогла создать индивидуальный решение для сбора пылиn, которая эффективно решила проблемы ведущего производителя химической продукции.

Разработка решения: удовлетворение конкретных потребностей в борьбе с пылью

1. Приоритет безопасности: соответствие ATEX

- Сертификация ATEX (ATmosphères Explosibles): Зная, что производитель работает с химикатами, потенциально взрывоопасными, мы поставили безопасность на первое место. Новая система была разработана и сертифицирована в соответствии со стандартами ATEX. Это гарантирует, что система построена с функциями предотвращения взрыва, такими как искрогасители, предохранительные клапаны и надлежащее заземление для минимизации риска взрыва.

- Изоляция и вентиляция взрыва: Система была спроектирована с функциями разделения на отсеки и взрывоизоляции. Это позволяет сдерживать взрыв в пределах определенной секции системы, предотвращая его распространение и нанесение дальнейшего ущерба. Кроме того, были включены каналы сброса взрыва для безопасного сброса давления в случае инцидента.

2. Максимизация эффективности: высокопроизводительная фильтрация

- Выбор фильтра для определенной пыли: Не вся пыль создается одинаковой. Мы проанализировали конкретные характеристики пыли, образующейся на предприятии (размер, вес, химический состав). На основе этого анализа мы выбрали высокопроизводительные фильтры, специально разработанные для улавливания этого типа пыли. Это обеспечивает оптимальную эффективность и сводит к минимуму риск засорения или прорыва фильтра.

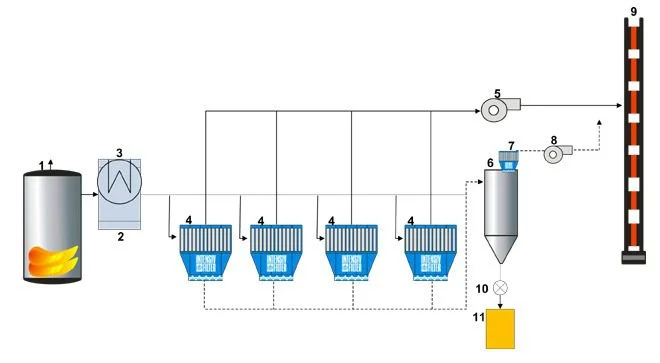

- Многоступенчатая фильтрация: Для особо сложных пылевых сред система может включать многоступенчатый процесс фильтрации. Это подразумевает использование нескольких фильтров с различной степенью тонкости, постепенно захватывающих более крупные и более мелкие частицы. Это гарантирует, что даже самые мелкие частицы пыли эффективно улавливаются и удаляются из воздуха.

3. Адаптируемость к будущему росту: модульная конструкция

- Химическая промышленность постоянно развивается, и потребности производства могут меняться со временем. Чтобы обеспечить долговечность и адаптивность системы, мы спроектировали ее с использованием модульного подхода. Это позволяет легко расширять и модифицировать ее в будущем. Дополнительные модули могут быть легко интегрированы в систему по мере увеличения объема производства производителя или точек пылеобразования.

4. Автоматизация для повышения эффективности:

- Автоматизированный контроль и мониторинг: Ручной мониторинг систем сбора пыли может быть трудоемким и подверженным человеческим ошибкам. Мы включили автоматизированные системы управления и мониторинга в новую конструкцию. Эти системы непрерывно отслеживают уровни пыли, производительность фильтров и работу системы. Оповещения могут срабатывать, когда параметры отклоняются от оптимальных уровней, что позволяет проводить упреждающее обслуживание и минимизировать время простоя.

- Механизмы самоочистки: Для снижения требований к обслуживанию и повышения эффективности система может включать механизмы самоочистки фильтров. Эти механизмы могут использовать импульсы сжатого воздуха или другие методы для удаления накопившейся пыли, обеспечивая оптимальную производительность фильтра и продлевая срок его службы.

Внедрение усовершенствованной системы пылеулавливания: бесшовная интеграция

Мы тесно сотрудничали с производителем химикатов, чтобы беспрепятственно интегрировать новую систему сбора пыли в их существующее предприятие. Вот как мы обеспечили плавный процесс внедрения:

- Планирование и координация перед установкой: до прибытия оборудования на место мы тщательно спланировали процесс установки. Это включало в себя детальное планирование, координацию с командой производителя и обеспечение наличия необходимого пространства и ресурсов для установки.

- Экспертная установка и ввод в эксплуатацию: наши опытные специалисты выполнили весь процесс установки. Это включало установку всех компонентов системы, подключение воздуховодов и обеспечение надлежащей интеграции электрических и управляющих систем. После установки мы ввели систему в эксплуатацию, проверив ее функциональность и выполнив необходимые настройки.

- Всестороннее обучение и постоянная поддержка: Мы отдаем приоритет знаниям и расширению прав и возможностей пользователей. Мы провели всестороннее обучение персонала производителя по процедурам эксплуатации и обслуживания новой системы. Это включало как обучение в классе, так и практический опыт, чтобы гарантировать, что они будут комфортно и эффективно работать с системой. Кроме того, мы предлагаем постоянную техническую поддержку, чтобы гарантировать постоянную оптимальную производительность системы.

Разработав решение, соответствующее конкретным потребностям ведущего производителя химической продукции, и органично внедрив его, мы создали систему сбора пыли, которая произвела революцию в их подходе к контроль пыли.

Количественные результаты: повышение эффективности и безопасности борьбы с пылью

Внедрение индивидуальной системы сбора пыли компанией Intensiv-Filter Himenviro дало ведущему производителю химикатов значительные и поддающиеся количественной оценке результаты. Ниже приведен более подробный анализ положительного влияния на различные аспекты их деятельности:

1. Значительное сокращение выбросов пыли:

Благодаря высокопроизводительным фильтрам, улавливающим более широкий диапазон размеров частиц пыли, новая система значительно снизила уровень пыли на всем производственном объекте. Это было измерено с помощью пылевых мониторов, стратегически размещенных по всему заводу. Сокращение выбросов пыли привело к:

- Улучшение качества воздуха: Более низкие концентрации пыли в воздухе создали более здоровую и безопасную рабочую среду для сотрудников. Это снижает раздражение дыхательных путей и потенциальные долгосрочные проблемы со здоровьем, связанные с хроническим воздействием пыли.

Улучшенная видимость: Снижение уровня пыли улучшило видимость на объекте, что привело к более безопасной рабочей среде. Это сводит к минимуму риск несчастных случаев из-за затрудненного обзора.

Снижение загрязнения продукции: более низкий уровень пыли также минимизирует риск загрязнения продукции в процессе производства, обеспечивая качество и однородность продукции.

2. Повышение безопасности и предотвращение взрывов:

Система, соответствующая требованиям ATEX, отдала приоритет безопасности, минимизировав риск взрывов пыли. Вот как она этого добилась:

- Снижение риска взрыва: Эффективно улавливая частицы пыли, система значительно сократила потенциальный источник топлива для взрывов. Кроме того, функции изоляции и вентиляции взрыва еще больше минимизировали последствия любого потенциального инцидента.

- Повышение безопасности труда: Снижение рисков взрыва пыли уменьшило вероятность травмирования сотрудников во время производства. Это не только повысило безопасность работников, но и сократило вероятность дорогостоящих простоев из-за расследований несчастных случаев и ремонтов.

3. Повышение эффективности производства:

Новая система сбора пыли также обеспечила значительное повышение эффективности производства. Это было достигнуто за счет нескольких факторов:

- Сокращение потребностей в обслуживании: Автоматизированные элементы управления и самоочищающиеся механизмы значительно сократили необходимость ручной очистки и обслуживания системы. Это освободило персонал для других задач и минимизировало время простоя производства.

- Улучшенная производительность системы: Высокоэффективные фильтры и автоматизированное управление обеспечили оптимальную производительность системы, максимально увеличив улавливание пыли и минимизировав перепады давления в системе. Это привело к более плавным и эффективным производственным процессам.

- Сокращение времени очистки: Благодаря меньшему накоплению пыли на оборудовании и поверхностях время, необходимое для уборки производственного помещения, значительно сократилось. Это высвободило ценное производственное время и увеличило общую производительность.

4. Измеримая экономия средств:

Объединенные преимущества сокращения обслуживания, повышения эффективности производства и минимизации простоев привели к измеримой экономии средств для производителя химикатов. Кроме того, улучшенное качество воздуха на предприятии минимизирует потенциальные расходы на здоровье, связанные с воздействием пыли. Эту экономию средств можно количественно оценить и напрямую связать с внедрением новой системы сбора пыли.

Успешное партнерство: трансформация борьбы с пылью

Сотрудничество Intensiv-Filter Himenviro и ведущего производителя химикатов является примером успешного партнерства, которое изменило их подход к борьбе с пылью. Вот что способствовало этому успеху:

- Понимание потребностей клиентов: Уделяя первостепенное внимание комплексной оценке и открытому общению с производителем, мы разработали систему, которая специально решала их уникальные проблемы.

- Экспертиза и инновации: Опыт нашей команды в области передовых технологий пылеулавливания позволил нам внедрить такие инновационные решения, как соответствие требованиям ATEX и многоступенчатая фильтрация.

- Бесперебойная реализация: Тщательное планирование, координация и обучение обеспечили плавную установку и переход на новую систему.

- Постоянная поддержка: Мы осознаем важность постоянной поддержки и предлагаем постоянную техническую помощь для обеспечения оптимальной производительности системы на долгие годы.

Положительные результаты, достигнутые благодаря этому успешному партнерству, демонстрируют преобразующий потенциал эффективного Решения по борьбе с пылью. Благодаря партнерству с Intensiv-Filter Himenviro ведущий производитель химической продукции не только повысил безопасность и эффективность, но и обеспечил более устойчивую и экологически чистую производственную среду.

У производителя химикатов возникли проблемы с системой сбора пыли, что привело к угрозам безопасности, рискам для здоровья и неэффективности работы. Intensiv-Filter Himenviro оценила ситуацию, разработала индивидуальное решение с высокопроизводительными функциями фильтрации и предотвращения взрывов и без проблем внедрила его. Новая система привела к снижению выбросов пыли, повышению безопасности, повышению эффективности производства и экономии средств.