Zakłady produkcji chemicznej są z natury podatne na generowanie pyłu. Od przetwarzania surowców, takich jak wapień lub fosforany, po sam produkt końcowy, różne etapy przyczyniają się do zapylenia środowiska. Te cząstki pyłu stwarzają znaczne ryzyko dla bezpieczeństwa i eksploatacji, wymagając solidnego i wydajnego systemu zbierania pyłu.

- Nieskuteczne przechwytywanie: Z czasem systemy odpylania stają się mniej skuteczne z powodu zużycia filtrów, co prowadzi do zwiększonej emisji pyłu. Oznaczało to, że istniejący system nie wychwytywał już wszystkich cząstek pyłu generowanych podczas produkcji. W rezultacie poziom pyłu w zakładzie wzrósł, przekraczając bezpieczne limity.

- Obawy dotyczące bezpieczeństwa i ryzyko wybuchu: Wybuchy pyłów chemicznych stanowią poważny problem w tych środowiskach. Niektóre substancje chemiczne, zmieszane z powietrzem w obecności źródła zapłonu, mogą stworzyć wysoce niestabilną sytuację. Cząsteczki pyłu działają jak paliwo, a ich zwiększona obecność z powodu niewystarczającego wychwytywania znacznie zwiększa ryzyko wybuchu. Stanowiło to stałe zagrożenie dla bezpieczeństwa pracowników i integralności samego obiektu.

- Nieefektywności operacyjne: Nagromadzenie kurzu na sprzęcie i powierzchniach może zakłócić procesy produkcyjne i utrudnić działanie sprzętu. Częste czyszczenie i konserwacja systemu były konieczne do utrzymania funkcjonalności, co prowadziło do przestojów w produkcji i zmniejszonej wydajności. Miało to nie tylko wpływ na wydajność produkcji, ale także zwiększyło koszty operacyjne.

- Zagrożenia dla zdrowia pracowników: Przewlekła ekspozycja na pył unoszący się w powietrzu może mieć szkodliwy wpływ na zdrowie pracowników. W zależności od konkretnych substancji chemicznych, cząsteczki pyłu mogą podrażniać układ oddechowy, powodując kaszel, świszczący oddech i długotrwałe uszkodzenie płuc. Wdychanie niebezpiecznego pyłu może również prowadzić do poważniejszych problemów zdrowotnych, takich jak krzemica, wyniszczająca choroba płuc.

- Wpływ na środowisko: Niekontrolowane emisje pyłu mogą również mieć negatywny wpływ na otaczające środowisko. Cząsteczki pyłu mogą osadzać się na pobliskich społecznościach i roślinności, potencjalnie wpływając na jakość powietrza i przyczyniając się do problemów z oddychaniem u osób mieszkających w pobliżu.

Ocena sytuacji: kompleksowe podejście do złożonego problemu

Intensiv-Filter Himenviro dostrzegł pilną potrzebę zajęcia się tymi wyzwaniami. Oto jak podeszliśmy do sytuacji:

- Wizyta na miejscu i szczegółowa inspekcja: Nasz zespół przeprowadził szczegółową wizytę na miejscu w zakładzie producenta chemikaliów. Obejmowała ona kompleksową inspekcję istniejącego systemu odpylania, procesów produkcyjnych i punktów generowania pyłu. Inspekcja koncentrowała się na określeniu rodzaju wytwarzanego pyłu, punktów jego źródła i ograniczeń istniejącego systemu.

- Ocena ryzyka i mapowanie wybuchów: Przeprowadziliśmy szczegółową ocenę ryzyka, analizując różne zagrożenia związane z pyłem obecne w zakładzie. Obejmowało to identyfikację konkretnych substancji chemicznych o wysokim potencjale wybuchowym i mapowanie potencjalnych źródeł zapłonu. Informacje te odegrały kluczową rolę w projektowaniu nowego systemu, który priorytetowo traktował bezpieczeństwo i minimalizował ryzyko wybuchu.

- Gromadzenie i analiza danych: Zebraliśmy szereg punktów danych, aby uzyskać kompleksowe zrozumienie wyzwań związanych z kontrolą zapylenia. Obejmowało to poziomy stężenia pyłu w różnych obszarach zakładu, wolumen produkcji i wskaźniki wydajności bieżącego systemu. Analizując te dane, zidentyfikowaliśmy obszary, w których najbardziej potrzebne były ulepszenia, i określiliśmy optymalną wydajność nowego systemu odpylania.

- Otwarta komunikacja i współpraca: Utrzymanie otwartej komunikacji z producentem było najważniejsze. Wiązało się to z przeprowadzaniem wspólnych spotkań z kluczowym personelem w celu zrozumienia ich konkretnych potrzeb, obaw i ograniczeń budżetowych. Omówiliśmy ich pożądane rezultaty dla nowego systemu i upewniliśmy się, że nasze rozwiązanie zostało dostosowane do ich unikalnego kontekstu operacyjnego.

Dzięki kompleksowemu podejściu do oceny sytuacji firma Intensiv-Filter Himenviro była w stanie stworzyć spersonalizowaną rozwiązanie do zbierania kurzuktóra skutecznie odpowiedziała na wyzwania stojące przed wiodącym producentem chemikaliów.

Dopasowanie rozwiązania: zaspokojenie konkretnych potrzeb w zakresie kontroli zapylenia

1. Priorytet bezpieczeństwa: zgodność z ATEX

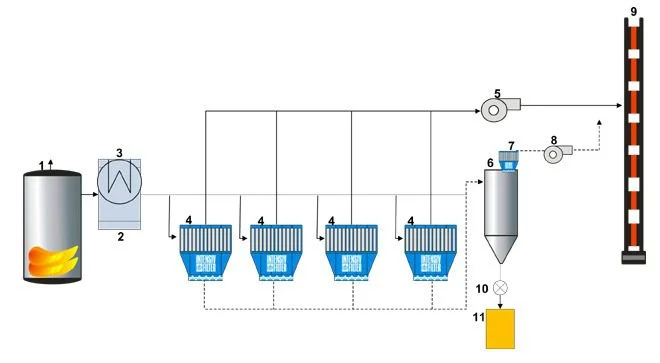

- Certyfikat ATEX (ATmosphères EXplosibles): Wiedząc, że producent ma do czynienia z chemikaliami potencjalnie wybuchowymi, priorytetowo traktowaliśmy bezpieczeństwo. Nowy system został zaprojektowany i certyfikowany zgodnie z normami ATEX. Dzięki temu system jest wyposażony w funkcje zapobiegające wybuchom, takie jak iskierniki, zawory bezpieczeństwa i odpowiednie uziemienie, aby zminimalizować ryzyko wybuchu.

- Izolacja i odpowietrzanie wybuchu: System został zaprojektowany z funkcjami kompartmentalizacji i izolacji wybuchu. Pozwala to na ograniczenie wybuchu w określonej sekcji systemu, zapobiegając jego rozprzestrzenianiu się i powodowaniu dalszych uszkodzeń. Ponadto włączono kanały odpowietrzające wybuch, aby bezpiecznie uwolnić ciśnienie w przypadku incydentu.

2. Maksymalizacja wydajności: filtracja o wysokiej wydajności

- Wybór filtra dla konkretnego pyłu: Nie wszystkie pyły są sobie równe. Przeanalizowaliśmy specyficzne cechy pyłu wytwarzanego w zakładzie (rozmiar, ciężar, skład chemiczny). Na podstawie tej analizy wybraliśmy filtry o wysokiej wydajności zaprojektowane specjalnie do wychwytywania tego typu pyłu. Zapewnia to optymalną wydajność i minimalizuje ryzyko zatkania lub przebicia filtra.

- Filtracja wielostopniowa: W przypadku szczególnie trudnych środowisk pyłowych system może zawierać wieloetapowy proces filtracji. Obejmuje to stosowanie wielu filtrów o różnym stopniu rozdrobnienia, stopniowo wychwytujących większe i mniejsze cząsteczki. Zapewnia to, że nawet najmniejsze cząsteczki pyłu są skutecznie wychwytywane i usuwane z powietrza.

3. Możliwość dostosowania do przyszłego wzrostu: modułowa konstrukcja

- Przemysł chemiczny nieustannie ewoluuje, a potrzeby produkcyjne mogą się zmieniać w czasie. Aby zapewnić długowieczność i adaptacyjność systemu, zaprojektowaliśmy go w oparciu o podejście modułowe. Pozwala to na łatwą rozbudowę i modyfikację w przyszłości. Dodatkowe moduły można bezproblemowo zintegrować z systemem w miarę wzrostu wolumenu produkcji producenta lub punktów generowania pyłu.

4. Automatyzacja dla zwiększenia wydajności:

- Automatyczne sterowanie i monitorowanie: Ręczne monitorowanie systemów odpylania może być czasochłonne i podatne na błędy ludzkie. W nowym projekcie zastosowaliśmy zautomatyzowane sterowanie i systemy monitorowania. Systemy te stale monitorują poziom zapylenia, wydajność filtrów i działanie systemu. Alerty mogą być wyzwalane, gdy parametry odbiegają od optymalnych poziomów, co umożliwia proaktywną konserwację i minimalizuje przestoje.

- Mechanizmy samoczyszczące: Aby zmniejszyć wymagania konserwacyjne i zwiększyć wydajność, system może obejmować mechanizmy samoczyszczące dla filtrów. Mechanizmy te mogą wykorzystywać impulsy sprężonego powietrza lub inne metody usuwania nagromadzonego pyłu, zapewniając optymalną wydajność filtra i wydłużając jego żywotność.

Wdrażanie zaawansowanego systemu odpylania: bezproblemowa integracja

Współpracowaliśmy ściśle z producentem chemikaliów, aby bezproblemowo zintegrować nowy system odpylania z ich istniejącym zakładem. Oto, w jaki sposób zapewniliśmy płynny proces wdrażania:

- Planowanie i koordynacja przed instalacją: Zanim jakikolwiek sprzęt dotarł na miejsce, skrupulatnie zaplanowaliśmy proces instalacji. Obejmowało to szczegółowe planowanie, koordynację z zespołem producenta i zapewnienie, że niezbędna przestrzeń i zasoby były dostępne do instalacji.

- Instalacja i uruchomienie przez ekspertów: Nasi doświadczeni technicy zajęli się całym procesem instalacji. Obejmował on instalację wszystkich komponentów systemu, podłączenie kanałów i zapewnienie prawidłowej integracji systemu elektrycznego i sterowania. Po instalacji uruchomiliśmy system, sprawdzając jego funkcjonalność i wykonując niezbędne regulacje.

- Kompleksowe szkolenie i stałe wsparcie: Priorytetem jest dla nas wiedza i wzmocnienie pozycji użytkownika. Zapewniliśmy kompleksowe szkolenie personelu producenta w zakresie procedur obsługi i konserwacji nowego systemu. Obejmowało to zarówno szkolenie w klasie, jak i praktyczne doświadczenie, aby zapewnić, że będą oni czuli się komfortowo, skutecznie obsługując system. Ponadto oferujemy stałe wsparcie techniczne, aby zapewnić ciągłą optymalną wydajność systemu.

Dzięki dostosowaniu rozwiązania do konkretnych potrzeb wiodącego producenta chemikaliów i jego bezproblemowemu wdrożeniu dostarczyliśmy system odpylania, który zrewolucjonizował ich podejście do kontrola zapylenia.

Wymierne rezultaty: zwiększona wydajność i bezpieczeństwo w zakresie kontroli zapylenia

Wdrożenie systemu odpylania zbudowanego na zamówienie przez Intensiv-Filter Himenviro przyniosło znaczące i wymierne rezultaty dla wiodącego producenta chemikaliów. Oto bliższe spojrzenie na pozytywny wpływ na różne aspekty ich działalności:

1. Drastycznie zmniejszona emisja pyłu:

Dzięki filtrom o wysokiej wydajności wychwytującym szerszy zakres rozmiarów cząstek pyłu, nowy system drastycznie zmniejszył poziom pyłu w całym zakładzie produkcyjnym. Pomiaru dokonano za pomocą monitorów pyłu rozmieszczonych strategicznie w całym zakładzie. Redukcja emisji pyłu przełożyła się na:

- Poprawa jakości powietrza: Niższe stężenie pyłu w powietrzu stworzyło zdrowsze i bezpieczniejsze środowisko pracy dla pracowników. Zmniejsza to podrażnienia dróg oddechowych i potencjalne długoterminowe problemy zdrowotne związane z przewlekłą ekspozycją na pył.

Lepsza widoczność: Zmniejszone poziomy pyłu poprawiły widoczność w obiekcie, co prowadzi do bezpieczniejszego środowiska pracy. Minimalizuje to ryzyko wypadków spowodowanych ograniczoną widocznością.

Mniejsze zanieczyszczenie produktu: Niższy poziom pyłu zminimalizował również ryzyko zanieczyszczenia produktu w trakcie produkcji, co przełożyło się na lepszą jakość i spójność produktu.

2. Zwiększone bezpieczeństwo i zapobieganie wybuchom:

System zgodny z ATEX stawiał bezpieczeństwo na pierwszym miejscu, minimalizując ryzyko wybuchów pyłu. Oto, jak to osiągnął:

- Zmniejszone ryzyko wybuchu: Dzięki skutecznemu wychwytywaniu cząstek pyłu system znacznie zmniejszył potencjalne źródło paliwa dla wybuchów. Ponadto funkcje izolacji wybuchu i odpowietrzania dodatkowo zminimalizowały konsekwencje każdego potencjalnego incydentu.

- Poprawa bezpieczeństwa pracowników: Zmniejszone ryzyko wybuchu pyłu zmniejszyło prawdopodobieństwo obrażeń pracowników podczas produkcji. To nie tylko poprawiło bezpieczeństwo pracowników, ale także zmniejszyło potencjalne kosztowne przestoje spowodowane dochodzeniami w sprawie wypadków i naprawami.

3. Zwiększona wydajność produkcji:

Nowy system odpylania przyniósł również znaczące usprawnienia w zakresie wydajności produkcji. Zostało to osiągnięte dzięki kilku czynnikom:

- Zmniejszone potrzeby konserwacyjne: Automatyczne sterowanie i mechanizmy samoczyszczące znacznie zmniejszyły potrzebę ręcznego czyszczenia i konserwacji systemu. Uwolniło to personel do innych zadań i zminimalizowało przestoje w produkcji.

- Poprawiona wydajność systemu: Wysokowydajne filtry i automatyczne sterowanie zapewniły optymalną wydajność systemu, maksymalizując wychwytywanie pyłu i minimalizując spadki ciśnienia w systemie. W rezultacie procesy produkcyjne stały się płynniejsze i wydajniejsze.

- Krótszy czas czyszczenia: Dzięki mniejszemu gromadzeniu się kurzu na sprzęcie i powierzchniach czas potrzebny na czyszczenie zakładu produkcyjnego został znacznie skrócony. Uwolniło to cenny czas produkcji i zwiększyło ogólną przepustowość.

4. Mierzalne oszczędności kosztów:

Połączone korzyści wynikające ze zmniejszonej konserwacji, zwiększonej wydajności produkcji i zminimalizowanych przestojów przełożyły się na mierzalne oszczędności kosztów dla producenta chemikaliów. Ponadto, poprawiona jakość powietrza w zakładzie minimalizuje potencjalne koszty związane ze zdrowiem związane z narażeniem na pył. Te oszczędności kosztów można określić ilościowo i bezpośrednio powiązać z wdrożeniem nowego systemu odpylania.

Udane partnerstwo: transformacja kontroli zapylenia

Współpraca między Intensiv-Filter Himenviro a wiodącym producentem chemikaliów jest przykładem udanego partnerstwa, które zmieniło ich podejście do kontroli pyłu. Oto, co przyczyniło się do tego sukcesu:

- Zrozumienie potrzeb klienta: Dając priorytet kompleksowej ocenie i otwartej komunikacji z producentem, opracowaliśmy system specjalnie odpowiadający na jego wyjątkowe wyzwania.

- Ekspertyza i innowacja: Wiedza naszego zespołu w zakresie zaawansowanych technologii odpylania pozwoliła nam wdrożyć innowacyjne rozwiązania, takie jak zgodność z normami ATEX i wielostopniowa filtracja.

- Bezproblemowa implementacja: Skrupulatne planowanie, koordynacja i szkolenia zapewniły bezproblemową instalację i przejście na nowy system.

- Ciągłe wsparcie: Jesteśmy świadomi znaczenia stałego wsparcia i oferujemy stałą pomoc techniczną, aby zapewnić optymalną wydajność systemu przez wiele lat.

Pozytywne rezultaty osiągnięte dzięki tej udanej współpracy pokazują potencjał transformacyjny skutecznego rozwiązania w zakresie kontroli zapylenia. Dzięki współpracy z Intensiv-Filter Himenviro, wiodący producent środków chemicznych nie tylko poprawił bezpieczeństwo i wydajność, ale także zadbał o bardziej zrównoważone i przyjazne dla środowiska środowisko produkcyjne.

Producent chemikaliów miał problemy z systemem odpylania, co prowadziło do zagrożeń bezpieczeństwa, zagrożeń dla zdrowia i nieefektywności operacyjnej. Intensiv-Filter Himenviro ocenił sytuację, zaprojektował niestandardowe rozwiązanie z wysokowydajnymi funkcjami filtracji i zapobiegania wybuchom i bezproblemowo je wdrożył. Nowy system spowodował zmniejszenie emisji pyłu, poprawę bezpieczeństwa, zwiększenie wydajności produkcji i oszczędności kosztów.