De cementindustrie speelt een cruciale rol in de wereldwijde infrastructuurontwikkeling. Het productieproces genereert echter aanzienlijke stofemissies, wat een bedreiging vormt voor de menselijke gezondheid, de duurzaamheid van het milieu en de operationele efficiëntie. Intensiv-Filter Himenviro biedt een uitgebreid pakket aan luchtfiltratieoplossingen die speciaal zijn ontworpen om de unieke uitdagingen van de cementindustrie aan te pakken.

Gedurende de cementproductiecyclus, van het winnen van grondstoffen en het breken tot de ovenbewerkingen en de verpakking van het eindproduct, worden aanzienlijke hoeveelheden stof gegenereerd. Deze fijne deeltjes vormen een drievoudige bedreiging:

- Gezondheidsproblemen: Blootstelling aan cementstof kan leiden tot ademhalingsproblemen zoals astma, silicose en andere longziekten. Werknemers in cementfabrieken lopen een bijzonder groot risico, wat het belang van effectieve maatregelen voor stofbeheersing benadrukt om hun gezondheid te beschermen.

- Milieu-impact: Ongecontroleerde stofemissies vervuilen de omringende lucht, wat de luchtkwaliteit beïnvloedt en mogelijk nabijgelegen gemeenschappen en ecosystemen schaadt. Cementstof kan ook bijdragen aan vermindering van het zicht, wat een veiligheidsrisico vormt.

- Operationele obstakels: Stofophoping in de productiefaciliteit kan de prestaties van de apparatuur belemmeren, wat kan leiden tot verhoogde slijtage, ongeplande uitvaltijd en uiteindelijk een lagere productie-efficiëntie.

Daarom is het beheersen van stof niet alleen een verantwoordelijkheid voor het milieu; het is een cruciale factor voor het waarborgen van de veiligheid van werknemers, de operationele efficiëntie en de algehele duurzaamheid van de cementindustrie.

Bronnen van stof bij cementproductie

Cementproductie is een proces met meerdere fasen, en elke fase brengt een unieke uitdaging met zich mee voor het genereren van stof. Laten we dieper ingaan op deze belangrijke bronnen van stof:

- Grondstofverwerking en breken: De eerste verwerking van grondstoffen zoals kalksteen, klei en ijzererts omvat breken en vermalen, waarbij aanzienlijke hoeveelheden fijnstofdeeltjes ontstaan.

- Maalmolens: Hierbij worden de grondstoffen verder vermalen tot een fijn poeder, waarbij bij een groot oppervlak nog meer stof vrijkomt, wat het bijzonder problematisch maakt.

- Ovenbewerkingen: Het hart van het cementproductieproces, de oven, omvat het verhitten van de grondstoffen tot extreem hoge temperaturen om een chemische reactie te veroorzaken die klinker vormt. Deze omgeving met hoge temperaturen creëert hete gasstromen die stofdeeltjes vervoeren.

- Klinkerkoeling en -opslag: Zodra klinker de oven verlaat, moet deze worden afgekoeld. Dit proces genereert ook stof en klinkeropslagstapels kunnen een bron van vluchtige stofemissies worden als ze niet goed worden beheerd.

- Behandeling en verpakking van het eindproduct: De laatste fasen van het vermalen van klinker tot cement en het verpakken van het eindproduct kunnen ook bijdragen aan stofontwikkeling.

Het begrijpen van deze diverse stofbronnen is essentieel voor het ontwerpen en implementeren van effectieve luchtfiltratieoplossingen in het gehele cementproductieproces.

De hitte is aan: uitdagingen met hoge temperaturen

Een van de grootste uitdagingen bij cementstofbeheersing ligt in de hoge temperaturen die optreden tijdens ovenoperaties. Ovenuitlaatgassen kunnen temperaturen bereiken van meer dan 1400°C (2552°F). Traditionele luchtfiltratietechnologieën hebben het moeilijk in zulke extreme omgevingen.

Waarom hoge temperaturen een uitdaging vormen:

- Degradatie van filtermedia: Veel conventionele filtermediamaterialen zijn niet bestand tegen zulke hoge temperaturen en kunnen snel smelten of verslechteren, wat leidt tot frequente vervanging en hogere onderhoudskosten.

- Verminderde filtratie-efficiëntie: Hoge temperaturen kunnen de filtratie-efficiëntie van sommige systemen beïnvloeden, waardoor stofdeeltjes kunnen ontsnappen.

- Systeemontwerpbeperkingen: Traditionele filtratiesystemen hebben mogelijk extra koelfasen nodig om de hete uitlaatgassen van de oven te verwerken. Dit verhoogt de complexiteit en kan de efficiëntie negatief beïnvloeden.

Voor een effectieve stofbeheersing in de cementproductie zijn daarom gespecialiseerde filtratieoplossingen nodig die bestand zijn tegen hoge temperaturen en tegelijkertijd optimale prestaties en operationele efficiëntie behouden.

Intensiv-Filter Himenviro's oplossingen: geavanceerde oplossingen voor stofbeheersing

De strijd tegen stof in de cementindustrie vereist een veelzijdige aanpak. Hier bij Intensiv-Filter Himenviro bieden we een uitgebreid arsenaal aan luchtfiltratieoplossingen die speciaal zijn ontworpen om de unieke uitdagingen van cementproducenten aan te pakken. Onze oplossingen pakken verschillende stofbronnen en bedrijfsomstandigheden aan, en zorgen voor optimale stofopvang en schone luchtemissies.

Elektrostatische precipitators (ESP's): kampioenen van grootschalige opvang

ESP's, of elektrostatische precipitatoren, zijn werkpaarden in de luchtfiltratie-industrie, bekend om hun uitzonderlijke efficiëntie bij het opvangen van fijnstof in hoge volumes. Ze zijn met name geschikt voor toepassingen zoals het reinigen van ovenuitlaatgassen in cementproductie.

De wetenschap achter de Spark:

ESP's maken gebruik van de kracht van elektriciteit om stofdeeltjes aan te trekken en te vangen. Hier is een overzicht van hoe ze werken:

- Ionisatie: Hoogspanningselektroden in de ESP ioniseren de inkomende gasstroom. Dit proces stript elektronen van gasmoleculen, waardoor positief geladen ionen ontstaan.

- Deeltjeslading: Wanneer de stofdeeltjes door de geïoniseerde gasstroom gaan, botsen ze met de ionen en worden ze zelf negatief geladen.

- Elektrostatische aantrekkingskracht: Collectorplaten binnen de ESP behouden een geaard elektrisch potentieel. Dit creëert een elektrostatische kracht die de negatief geladen stofdeeltjes naar de collectorplaten trekt

- Stofverwijdering: Het verzamelde stof verzamelt zich op de collectorplaten. Periodiek maakt een klopmechanisme het stof los, zodat het in een trechter kan vallen om te worden verwijderd.

Voordelen van ESP's voor cementproductie:

- Hoge efficiëntie: ESP's bereiken uitzonderlijke stofvangsnelheden, in sommige gevallen hoger dan 99,9%. Dit vertaalt zich in schonere emissies en een lagere impact op het milieu.

- Grote capaciteit: Ze zijn bij uitstek geschikt voor het verwerken van grote gasstromen uit cementovens.

- Aanpassingsvermogen: ESP's kunnen worden aangepast aan verschillende soorten stof en bedrijfsomstandigheden in een cementfabriek.

- Duurzaamheid: Moderne ESP-ontwerpen bieden een robuuste constructie en betrouwbare prestaties voor een langere levensduur.

ESP's hebben echter ook beperkingen waarmee rekening moet worden gehouden:

- Hoge initiële investering: De initiële installatiekosten van een ESP kunnen hoger zijn vergeleken met sommige andere filtratietechnologieën.

- Energieverbruik: ESP's hebben een continue stroomtoevoer nodig om het hoogspanningssysteem te laten werken.

- Onderhoudsbehoeften: Regelmatige reiniging en onderhoud van de collectorplaten en klopmechanismen zijn essentieel voor optimale prestaties.

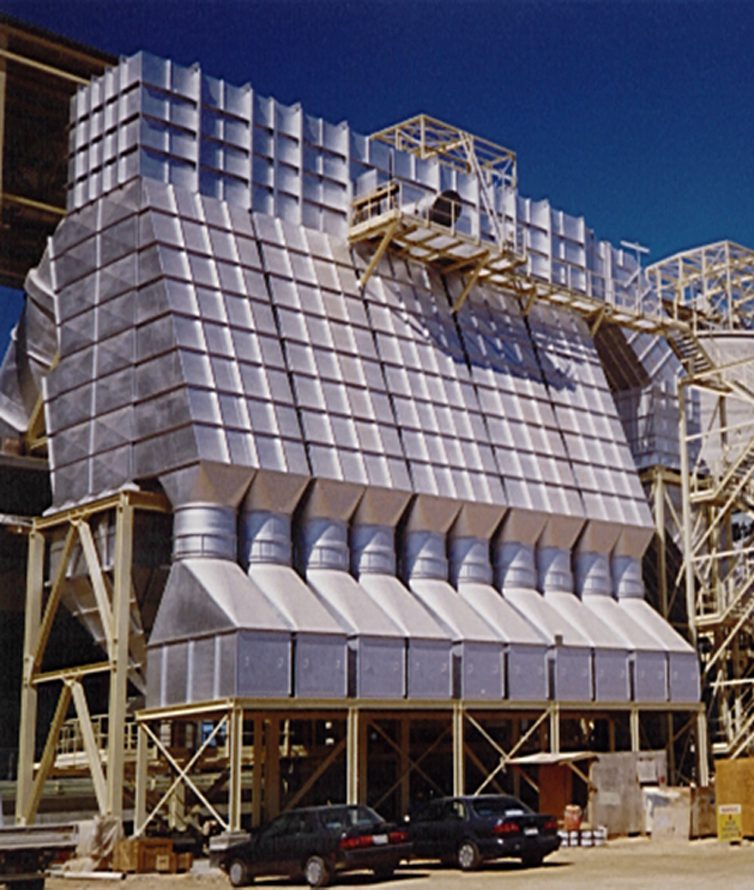

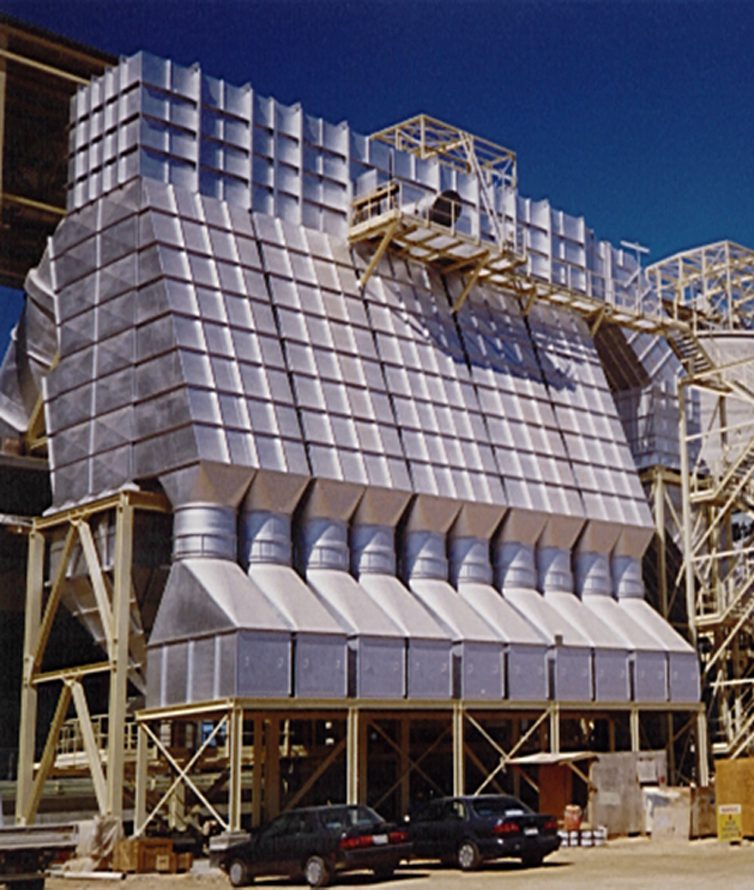

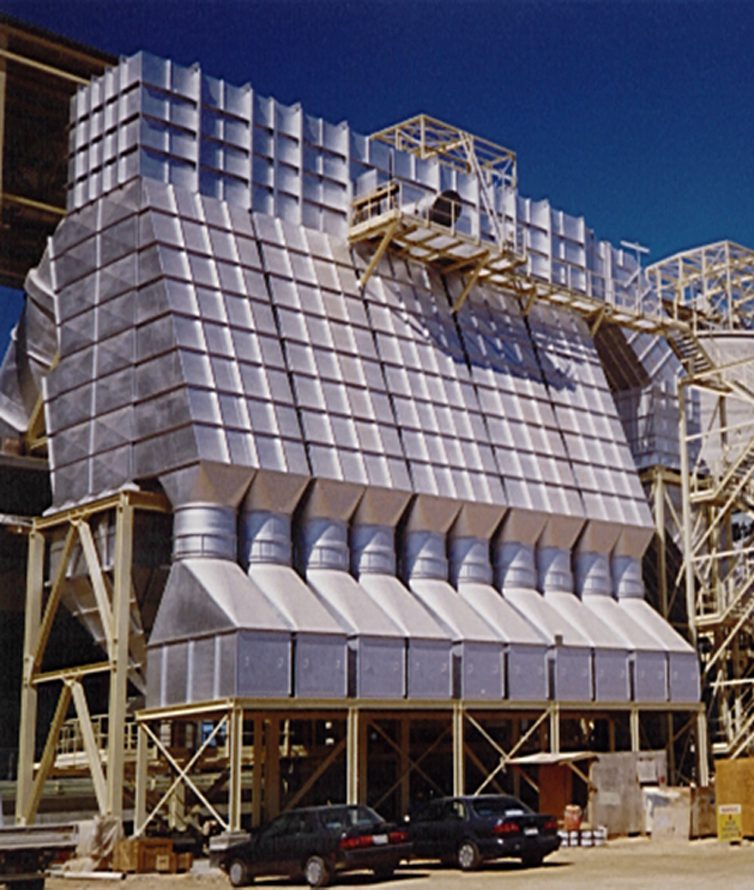

Reverse Air Bag Houses (RABH's): de hitte temmen

Voor toepassingen waarbij gasstromen met hoge temperaturen betrokken zijn, zoals uitlaatgassen van klinkerkoelers, Achteruitrij-airbaghuizen (RABH's) blijken de ideale oplossing. In tegenstelling tot conventionele zakkenhuizen die afhankelijk zijn van perslucht voor reiniging, maken RABH's gebruik van een uniek mechanisme voor omgekeerde luchtpulsreiniging.

De kunst van omgekeerd schoonmaken:

Het RABH-filtratieproces verloopt volgens de volgende stappen:

- Stofafvang: Stoffig gas komt de RABH binnen en passeert filterzakken, gemaakt van hittebestendige materialen. Stofdeeltjes worden opgevangen op het buitenoppervlak van de filterzakken, terwijl het schone gas het systeem verlaat.

- Omgekeerde pulsreiniging: Op geprogrammeerde intervallen wordt een persluchtpuls in de bovenkant van elke filterzak in omgekeerde richting (omhoog) geïnjecteerd. Dit creëert een momentane omgekeerde luchtstroom die het opgehoopte stof uit de filtermedia losmaakt.

- Stofverwijdering: Het losgekomen stof valt in een trechter onder de filterzakken, waar het veilig kan worden verzameld en afgevoerd.

Voordelen van RABH's voor cementproductie:

- Geschikt voor hoge temperaturen: RABH's zijn speciaal ontworpen om gasstromen met hoge temperaturen te verwerken, waardoor ze ideaal zijn voor toepassingen in de uitlaat van klinkerkoelers.

- Efficiënte reiniging: het reinigingsmechanisme met omgekeerde puls verwijdert effectief stof uit de filterzakken, waardoor optimale filterprestaties worden gegarandeerd.

- Energiebesparing: vergeleken met traditionele filterhuizen hebben RABH's minder perslucht nodig voor het reinigen, wat resulteert in een lager energieverbruik.

- Lange levensduur van de filterzak: filtermedia die bestand zijn tegen hoge temperaturen en efficiënte reinigingsmechanismen dragen bij aan een langere levensduur van de filterzak, waardoor de onderhouds- en vervangingskosten tot een minimum worden beperkt.

Overwegingen voor RABH's:

Voetafdruk: RABH's kunnen een grotere voetafdruk hebben vergeleken met andere filtratietechnologieën vanwege het ontwerp van het omgekeerde luchtplenum.

Initiële investering: Net als bij ESP's kan de initiële investering voor een RABH hoger zijn, maar op de lange termijn worden de operationele kosten hiervan gecompenseerd.

Pulse Jet Baghouses: veelzijdige krijgers voor uiteenlopende behoeften

Pulse Jet Baghouses functioneren vergelijkbaar met RABH's in termen van stofopvang en reinigingsprincipes. Hier is een overzicht van het proces:

- Stofafvang: Stoffig gas komt de filterzak binnen en passeert filterzakken die gemaakt zijn van materialen die geschikt zijn voor het specifieke type stof en de bedrijfstemperatuur. Stofdeeltjes worden opgevangen op het buitenoppervlak van de filterzakken, terwijl schone lucht het systeem verlaat.

- Pulsreiniging: Persluchtpulsen worden in korte uitbarstingen in de bovenkant van elke filterzak geïnjecteerd. Dit creëert een momentane uitzetting van de zak, waardoor het opgehoopte stof uit de filtermedia wordt losgemaakt.

- Stofverwijdering: Het losgekomen stof valt in een trechter onder de filterzakken, waar het veilig kan worden verzameld en afgevoerd.

Voordelen van Pulse Jet Baghouses voor cementproductie:

- Veelzijdigheid: Pulse Jet Baghouses kunnen worden aangepast aan verschillende stofafzuigpunten in het cementproductieproces dankzij hun aanpasbaarheid wat betreft filtermedia en reinigingsmechanismen.

- Hoge efficiëntie: Ze hebben een uitstekende stofafvangcapaciteit, wat bijdraagt aan schonere luchtemissies en een betere gezondheid van de werknemers.

- Compact ontwerp: Vergeleken met RABH's hebben Pulse Jet Baghouses een kleinere footprint, waardoor ze geschikt zijn voor retrofitting in bestaande faciliteiten.

- Kosteneffectief: Ze bieden een evenwicht tussen de initiële investering en de operationele kosten, waardoor ze een populaire keuze zijn voor uiteenlopende behoeften op het gebied van stofbeheersing.

Overwegingen voor Pulse Jet Baghouses:

- Temperatuurbeperkingen: Hoewel ze gematigde temperaturen aankunnen, zijn Pulse Jet Baghouses niet geschikt voor toepassingen met extreem hoge temperaturen, zoals de uitlaat van klinkerkoelers.

- Persluchtverbruik: Het systeem maakt gebruik van perslucht voor de reiniging, wat de operationele kosten kan verhogen.

- Onderhoudsbehoeften: Regelmatige inspectie en vervanging van filterzakken zijn noodzakelijk om optimale prestaties te behouden.

Filtermedia selecteren: het juiste wapen kiezen voor de stofstrijd

De effectiviteit van elk filtratiesysteem hangt af van de keuze van de juiste filtermediaIn de context van cementproductie is het kiezen van het juiste filtermedium cruciaal vanwege de uiteenlopende eigenschappen van stofdeeltjes die u tijdens het proces tegenkomt. Dit is wat Intensiv-Filter Himenviro biedt:

- Hittebestendige stoffen: Voor toepassingen zoals klinkerkoeleruitlaten leveren wij filtermedia die speciaal zijn ontworpen om hoge temperaturen te weerstaan zonder dat dit ten koste gaat van de filtratie-efficiëntie of structurele integriteit.

- Slijtvaste stoffen: Cementstof kan zeer schurend zijn. Wij bieden filtermedia die zijn ontworpen om slijtage te weerstaan, wat leidt tot een langere levensduur van de zak en lagere onderhoudskosten.

- Nano-behandelde stoffen: Deze geavanceerde filtermedia zijn voorzien van een speciale oppervlaktebehandeling die de loslating van stofkoeken tijdens de reinigingscyclus verbetert, waardoor de algehele filtratie-efficiëntie wordt verbeterd.

- Hydrofobe stoffen: Voor toepassingen met vochtig stof leveren wij hydrofobe filtermedia die vocht afstoten, verstoppingen voorkomen en een optimale luchtstroom behouden.

Compleet systeemontwerp en -integratie: een op maat gemaakte aanpak

Intensiv-Filter Himenviro gaat verder dan het leveren van individuele filtratie-units. Wij bieden een uitgebreide service die de volledige luchtfiltratieoplossing voor uw cementfabriek omvat. Dit is wat u kunt verwachten:

- Analyse op locatie: Ons team van experts voert een grondige evaluatie uit van uw specifieke behoeften, inclusief stofbronnen, gasstroomsnelheden en temperatuuromstandigheden.

- Op maat gemaakt systeemontwerp: Wij ontwerpen en ontwikkelen een compleet luchtfiltratiesysteem dat is afgestemd op de unieke indeling van uw fabriek en de eisen die u stelt aan stofbeheersing.

- Selectie van optimale apparatuur: Wij adviseren de meest geschikte filtratietechnologie (ESP, RABH, Pulse Jet Baghouse) samen met de ideale filtermedia voor optimale prestaties.

- Sleutelklare installatie en inbedrijfstelling: onze ervaren technici verzorgen het gehele installatieproces en zorgen voor een goede integratie met uw bestaande infrastructuur.

- Onderhoud en ondersteuning: Wij bieden voortdurend onderhoud en ondersteuning om ervoor te zorgen dat uw luchtfiltratiesysteem optimaal functioneert.

Door samen te werken met Intensiv-Filter Himenviro krijgt u toegang tot een complete luchtfiltratieoplossing die inspeelt op de specifieke uitdagingen waarmee de cementindustrie wordt geconfronteerd. Dit zorgt voor schonere luchtemissies, verbeterde gezondheid van werknemers, verbeterde operationele efficiëntie en naleving van regelgeving voor uw cementproductiefaciliteit.

Verder dan stofbeheersing: de bredere voordelen van effectieve filtratie

De implementatie van efficiënte luchtfiltratieoplossingen in de cementindustrie gaat veel verder dan alleen het opvangen van schadelijke stoffen. stofdeeltjes. Het ontsluit een reeks positieve effecten die niet alleen het milieu en de gezondheid van de werknemers ten goede komen, maar ook de algehele operationele efficiëntie en duurzaamheid van het productieproces. Laten we dieper ingaan op deze bredere voordelen:

1. Verbeterde luchtkwaliteit: Effectieve stofbeheersing vertaalt zich in schonere luchtemissies van cementfabrieken. Dit vermindert de concentratie van schadelijke stofdeeltjes in de omgeving aanzienlijk, wat leidt tot verschillende voordelen:

- Verminderde risico's voor de volksgezondheid: Ongecontroleerde stofemissies kunnen een aanzienlijke bedreiging vormen voor de gezondheid van gemeenschappen die in de buurt van cementfabrieken wonen. Door de stofuitstoot te minimaliseren, helpen luchtfiltratiesystemen de volksgezondheid te beschermen door het risico op luchtwegaandoeningen zoals astma en silicose te verlagen.

- Verbeterde zichtbaarheid: Stofophoping in de atmosfeer kan de zichtbaarheid aanzienlijk verminderen, wat veiligheidsrisico's voor automobilisten en gemeenschappen oplevert. Effectieve stofbeheersing draagt bij aan een helderdere lucht en een beter zicht.

- Milieuduurzaamheid: Stofemissies kunnen een negatieve impact hebben op ecosystemen en biodiversiteit. Door stofuitstoot te minimaliseren, worden cementfabrieken betere milieubeheerders en beschermen ze het planten- en dierenleven om hen heen.

2. Verbeterde veiligheid van werknemers: Blootstelling aan cementstof vormt een ernstig gezondheidsrisico voor werknemers in een cementfabriek. Door effectieve maatregelen voor stofbeheersing te implementeren, kunnen operators van de fabriek een veel veiligere werkomgeving creëren:

- Verminderde ademhalingsproblemen: Chronische blootstelling aan cementstof kan leiden tot verschillende ademhalingsaandoeningen. Efficiënte stofbeheersing minimaliseert de blootstelling van werknemers aan stofdeeltjes, waardoor hun longgezondheid wordt beschermd.

- Verbeterd welzijn van werknemers: stoffige werkomgevingen hebben niet alleen invloed op de fysieke gezondheid, maar dragen ook bij aan vermoeidheid en verminderde tevredenheid van werknemers. Schone lucht in de fabriek creëert een gezondere en aangenamere werkomgeving voor werknemers.

- Naleving van regelgeving: Arbo-regelgeving vereist steeds vaker limieten voor blootstelling aan stof op werkplekken. Effectieve luchtfiltratiesystemen helpen cementfabrieken om aan deze regelgeving te voldoen en de veiligheid van werknemers te waarborgen.

3. Verhoogde productie-efficiëntie: Stofophoping in de productiefaciliteit kan schadelijke effecten hebben op de prestaties van de apparatuur en de algehele efficiëntie:

- Minder slijtage van apparatuur: schurende stofdeeltjes kunnen apparatuurcomponenten beschadigen, wat leidt tot meer slijtage. Effectieve stofbeheersing minimaliseert deze slijtage, verlengt de levensduur van apparatuur en vermindert de onderhoudsbehoefte.

- Minimale downtime: Stofgerelateerde storingen en defecten aan apparatuur kunnen leiden tot ongeplande downtime, wat de productieplanning verstoort en geld kost. Efficiënte luchtfiltratiesystemen voorkomen stofgerelateerde downtime, zorgen voor een soepele werking en maximaliseren de productie-output.

- Verbeterde productkwaliteit: Stofverontreiniging kan de kwaliteit van het uiteindelijke cementproduct beïnvloeden. Door te voorkomen dat stof de productielijn binnendringt, helpen luchtfiltratiesystemen om een consistente en hoogwaardige cementproductie te garanderen.

4. Naleving van regelgeving: Milieuvoorschriften met betrekking tot luchtkwaliteit worden steeds strenger. Cementfabrieken hebben de verantwoordelijkheid om aan deze voorschriften te voldoen om boetes en operationele verstoringen te voorkomen. Hier speelt effectieve stofbeheersing een cruciale rol:

- Voldoen aan emissienormen: Luchtfiltratiesystemen helpen cementfabrieken te voldoen aan vastgestelde emissienormen voor stofdeeltjes. Dit zorgt voor naleving van milieuvoorschriften en voorkomt mogelijke sancties.

- Een positieve reputatie opbouwen: Het tonen van toewijding aan milieuverantwoordelijkheid door effectieve stofbeheersing verbetert de reputatie van een cementfabriek. Dit kan bijdragen aan een positieve publieke perceptie en de relaties met de gemeenschap versterken.

- Toekomstbestendige bedrijfsvoering: door te investeren in geavanceerde luchtfiltratietechnologieën kunnen cementfabrieken zich voorbereiden op mogelijk strengere regelgeving in de toekomst. Zo kunnen ze op de lange termijn voldoen aan de regelgeving en duurzame bedrijfsvoering garanderen.

5. Duurzaamheid omarmen: De cementindustrie speelt een cruciale rol in de ontwikkeling van infrastructuur, maar heeft ook de verantwoordelijkheid om duurzame praktijken te omarmen. Efficiënte stofbeheersing draagt op verschillende manieren bij aan deze toewijding:

- Minder verbruik van hulpbronnen: Minder slijtage van apparatuur door stofbeheersing. Hierdoor hoeft apparatuur minder vaak vervangen te worden, wat het totale verbruik van hulpbronnen binnen het productieproces verlaagt.

- Energiebesparing: Moderne luchtfiltratiesystemen zijn ontworpen met energie-efficiëntie in gedachten. Door het energieverbruik te optimaliseren, kunnen cementfabrieken hun CO2-voetafdruk verkleinen en bijdragen aan een duurzamere toekomst.

- Promoten van verantwoordelijke productie: Investeren in luchtfiltratie toont de toewijding van een bedrijf aan milieubeheer en verantwoorde productiepraktijken. Dit kan milieubewuste klanten en investeerders aantrekken.

Tot slot, effectieve luchtfiltratieoplossingen in de cementindustrie gaan veel verder dan alleen het beheersen van stof. Deze systemen bieden een veelvoud aan voordelen, die van invloed zijn op de volksgezondheid, de veiligheid van werknemers, operationele efficiëntie, naleving van regelgeving en de algehele duurzaamheid van cementproductie. Door prioriteit te geven aan schone luchtemissies en innovatieve filtratietechnologieën te implementeren, kunnen cementbedrijven een belangrijke stap zetten naar een meer verantwoordelijke en duurzame toekomst.