Filtri rigenerabili

I sistemi di separazione sono fondamentalmente separatori gravitazionali, separatori centrifughi; separatori umidi; separatori elettrici e separatori di filtrazione tra cui scegliere. I separatori di filtrazione sono divisi in filtri di stoccaggio e filtri rigenerabili, con questi ultimi che svolgono un ruolo dominante nella categoria dei separatori di filtrazione grazie ai loro vantaggi. Il grande lessico di filtri intensivi per la depolverazione fornisce informazioni dettagliate su filtri rigenerabili.

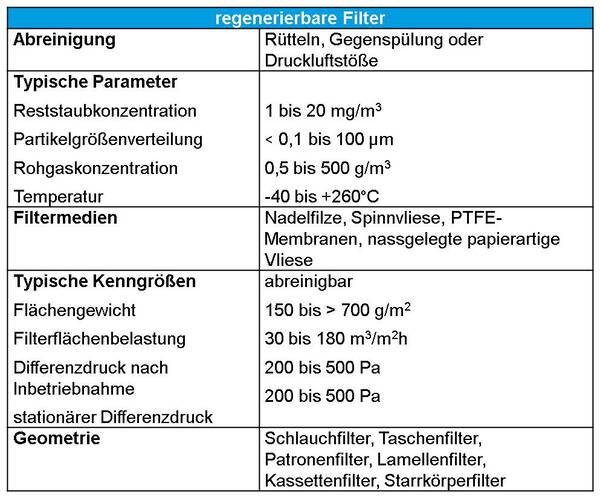

Caratteristiche dei filtri rigenerabili

I cosiddetti filtri rigenerabili vengono utilizzati per separare le particelle solide dai gas quando si devono pulire alte concentrazioni di aria di scarico carica di polvere (fino a 200 g/m³). L'effetto di pulizia si basa sulla cosiddetta filtrazione superficiale. Le particelle vengono separate principalmente sulla superficie del mezzo filtrante sullo strato di particelle (torta di polvere) che si forma. Dopo aver raggiunto una caduta di pressione specificata o a intervalli fissi, il mezzo filtrante viene pulito in modo che il processo di filtrazione possa essere ripetuto periodicamente. La polvere separata può essere recuperata.

I modelli di filtri rigenerabili differiscono nella disposizione geometrica del mezzo filtrante, nel flusso del gas e nel tipo di pulizia.

Un'ulteriore suddivisione dei separatori filtranti si basa sul tipo e sull'imballaggio del materiale filtrante. Per quanto riguarda il tipo di media filtrante, si distingue tra filtri a sacco, filtri a sacco, filtri a cartuccia, filtri a lamelle e filtri a cassetta.

La geometria dei filtri a sacco, dei filtri a sacco, dei filtri a cartuccia, dei filtri a lamelle e dei filtri a cassetta

-

Nei filtri a sacco, l'elemento filtrante è solitamente un sacco cilindrico. I tubi flessibili del filtro sono realizzati in diversi diametri e lunghezze. I filtri a sacco sono utilizzati per la filtrazione dell'aria di scarico a basse e medie temperature fino a circa 250 °C, il tessuto del sacco trattiene la polvere mentre scorre. I tubi flessibili del filtro vengono puliti regolarmente, principalmente tramite impulsi di aria compressa. L'effetto di pulizia dell'impulso di aria compressa è ulteriormente intensificato dal gonfiaggio improvviso del tubo flessibile del filtro. I filtri a sacco sono quindi particolarmente adatti per polvere appiccicosa o fortemente adesiva.

-

I filtri a tasca vengono utilizzati per rimuovere la polvere da piccole quantità di gas. Il mezzo filtrante è steso su un telaio piatto a forma di piastra, aperto su un lato per l'uscita del gas pulito. Il flusso è dall'esterno verso l'interno. Le tasche del filtro vengono pulite regolarmente, principalmente tramite impulsi di aria compressa. L'effetto di pulizia dell'impulso di aria compressa è ulteriormente intensificato dal gonfiaggio improvviso della tasca del filtro. Questo effetto è solo minimamente inferiore con il filtro a sacco rispetto al filtro a sacco. I filtri a tasca sono quindi particolarmente adatti anche per polvere appiccicosa o fortemente adesiva.

-

I filtri a cartuccia sono un'alternativa sempre più popolare ai filtri a sacco. Il mezzo filtrante è piegato a forma di stella e posizionato su un cestello di supporto cilindrico. Il flusso avviene dall'esterno verso l'interno, la pulizia avviene tramite un'ondata di pressione o un lavaggio a bassa pressione. I filtri a cartuccia vengono utilizzati solo per la polvere che è facile da pulire, altrimenti le pieghe si ostruiranno di polvere.

-

I filtri a lamelle sono un'alternativa ai filtri a sacco. Due media filtranti piegati vengono posizionati uno sull'altro e incollati o saldati insieme nei punti di contatto. Il flusso avviene dall'esterno all'interno, la pulizia avviene tramite un'ondata di pressione o un lavaggio a bassa pressione. I filtri a lamelle vengono utilizzati solo per la polvere che è facile da pulire, altrimenti le pieghe si ostruiranno di polvere.

-

Con i filtri a cassetta ("filtri HEPA"), il gas carico di polvere entra solitamente nella camera del gas grezzo dell'alloggiamento del filtro nella parte inferiore, dove avviene la pre-separazione, e scorre prima attraverso il primo stadio del filtro. La polvere fine che viene trasportata viene separata all'esterno delle pieghe della cassetta del filtro. La cassetta del filtro viene pulita pneumaticamente. Un tubo dell'ugello si muove lentamente avanti e indietro per l'intera larghezza e lunghezza della cassetta del filtro. L'aria compressa soffia verso il basso la cartuccia del filtro e libera gli elementi filtranti dalla polvere. Il gas pulito dal primo stadio del filtro può facoltativamente fluire attraverso un secondo stadio del filtro non pulito. (filtro di sicurezza, filtro della polizia)

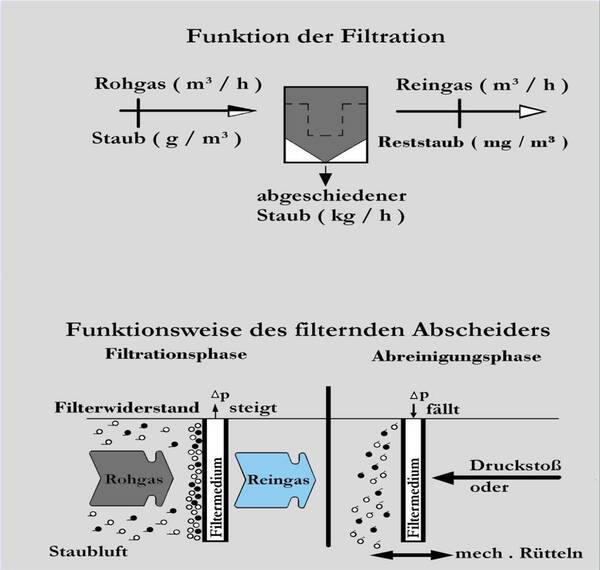

Come funzionano i separatori filtranti

Il gas carico di particelle di solito scorre attraverso gli elementi filtranti dall'esterno: il filtrato viene depositato all'esterno del mezzo filtrante dal flusso d'aria. Si forma uno strato di polvere, il cosiddetto panello di filtrazione. Il mezzo filtrante deve essere pulito periodicamente. Per la pulizia, il panello di polvere viene nuovamente staccato tramite brevi impulsi di aria compressa o movimenti di scuotimento meccanici, lavaggio in controcorrente con aria o brevi impulsi di aria compressa. Lo strato di polvere cade, ad esempio in un imbuto di raccolta che viene svuotato regolarmente. (ad esempio tramite una valvola rotante)

Separatori filtranti per prestazioni operative

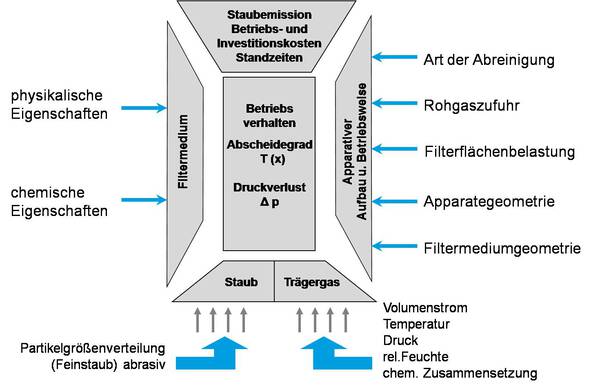

Il comportamento operativo dipende da un gran numero di fattori influenti: struttura del sistema di filtraggio, tipo e progettazione del mezzo filtrante, modalità di funzionamento del sistema, proprietà delle particelle e proprietà del gas vettore

-

Meccanismi di pulizia Separatore di polvere

Durante la separazione meccanica delle particelle di polvere e del gas sull'elemento filtrante, lo strato crescente di polvere sulla superficie dell'elemento filtrante crea una pressione differenziale (resistenza del filtro). Per evitare di superare una certa pressione differenziale (solitamente < 1.500 Pa), gli elementi filtranti devono essere puliti periodicamente.

Oltre alla forma e alla disposizione del mezzo filtrante, il tipo di pulizia è la caratteristica di progettazione centrale di un filtro. Il movimento meccanico del mezzo filtrante, l'inversione del flusso di gas, il trasferimento di quantità di moto alla torta filtrante e le combinazioni di questi meccanismi sono considerati meccanismi di pulizia.

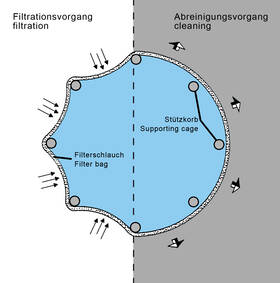

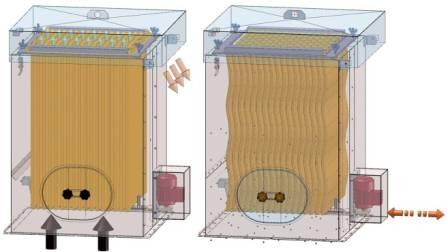

- Processo di filtraggio e pulizia di un tubo flessibile filtrante pulito ad aria compressa

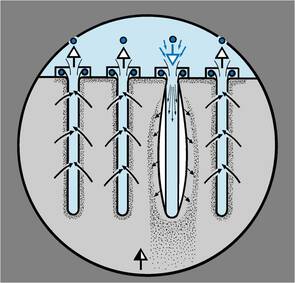

- Il processo di pulizia è in modalità online. Le file 1, 2 e 4 dei tubi sono in fase di filtrazione, mentre la fila 3 dei tubi viene pulita contemporaneamente.

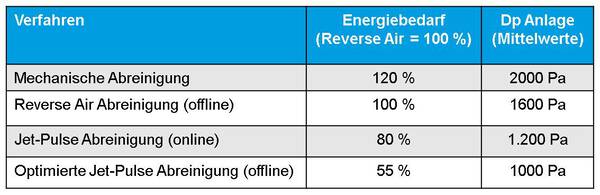

Filtri rigenerabili con pulizia meccanica

La pulizia avviene con l'ausilio di un dispositivo vibrante azionato da motore. Con la pulizia automatica, quando viene raggiunta la massima resistenza del filtro o dopo un periodo di tempo specificato, un motore si avvia, facendo vibrare l'elemento filtrante. La torta filtrante si stacca dal tessuto filtrante e cade in un contenitore di raccolta che viene regolarmente svuotato o rimosso. La pulizia può avvenire solo quando la modalità di filtrazione è disattivata (pulizia offline).

I media filtranti sono sottoposti a forti sollecitazioni meccaniche quando vengono puliti tramite scuotimento. Poiché i filtri vibranti possono essere utilizzati solo in modo discontinuo e non sono quindi progettati per un uso continuo, i media filtranti possono avere, a seconda della modalità di funzionamento, una durata utile fino a 5, raramente anche fino a 7 anni.

-

Filtri rigenerabili con pulizia in controcorrente

La pulizia con controlavaggio viene utilizzata per i media filtranti meccanicamente sensibili (ad esempio cassette filtranti) che verrebbero danneggiati da scuotimenti o pulizia a getto d'impulso. La pulizia viene eseguita tramite un'inversione di flusso parzialmente diretta, per cui il media filtrante viene gradualmente soffiato via dal lato del gas pulito, la torta di polvere viene staccata e trasportata verso il basso. Anche in questo caso, la pulizia può avvenire solo offline.

Il sistema di filtraggio è solitamente progettato in più camere e pulito camera per camera (pulizia offline). Grazie al loro basso stress meccanico, i media filtranti possono avere una durata di servizio di diversi anni.

Filtri rigenerabili con pulizia a impulsi a getto

La forma di pulizia più frequentemente utilizzata e più moderna per i separatori di filtrazione è il metodo a sovrapressione (pulizia a impulsi a getto). Nel frattempo, questo tipo di pulizia è ampiamente diventato lo standard. Con i sistemi Jet-Pulse, la pulizia viene eseguita mediante un getto intensivo di aria compressa, che inverte improvvisamente la direzione del flusso, provocando un breve rigonfiamento degli elementi filtranti e il distacco della torta filtrante tramite trasmissione a impulsi.

I media filtranti (ad esempio tubi flessibili o sacchetti) vengono fatti passare dall'esterno all'interno durante la fase di filtrazione; un telaio di supporto conferisce all'elemento la necessaria stabilità. A seconda della quantità di polvere, la pulizia viene eseguita tramite picchi di pressione ogni 1-10 minuti; normalmente regolata misurando la pressione differenziale del filtro.

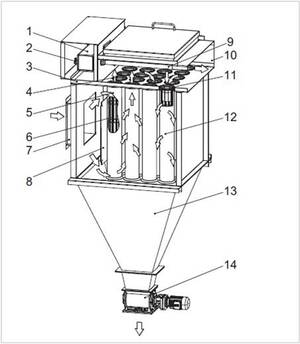

1 serbatoio di aria compressa

2 valvola a membrana

3 piano intermedio per contenere il materiale filtrante

4 camera a gas pulita

5 Tubo filtrante

6 cestello di supporto

7 ingresso gas grezzo

8 Piastra deflettrice per la distribuzione del flusso del gas

9 ugelli stick

10 uscita gas pulito

11 ugello di ingresso

12 Tubo flessibile del filtro durante la pulizia

13 stanza di raccolta polvere

14 scarico polvere

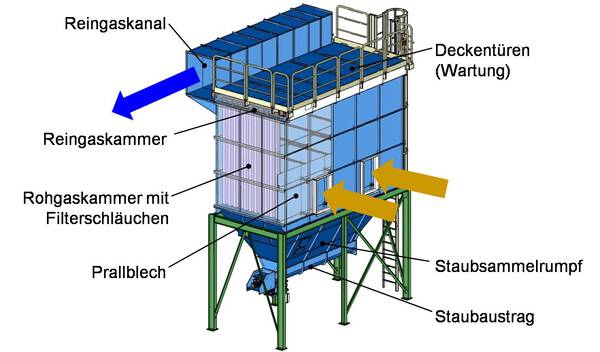

Progettazione strutturale dei separatori filtranti

I separatori di filtrazione sono fondamentalmente costituiti da:

-

Testata del filtro con dispositivo di rigenerazione (oggi solitamente pulizia ad aria compressa)

-

Piano intermedio per ospitare gli elementi filtranti

-

elementi filtranti

-

Alloggiamento

-

stanza di raccolta della polvere

-

Scarico polvere in diverse versioni

-

Componenti aggiuntivi, ad esempio B. controllo della pulizia, organi di scarico, ecc.

Costruzione tipica di un filtro a sacco

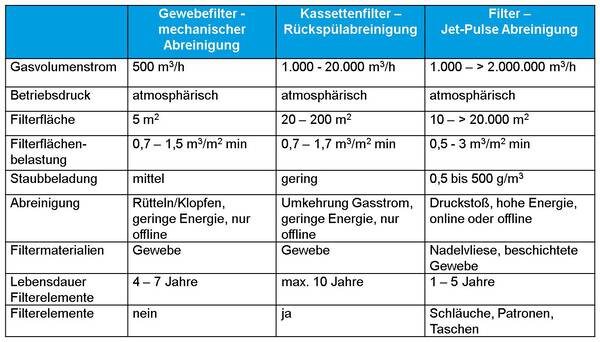

Parametri di progettazione tipici per filtri con pulizia meccanica, pulizia a controlavaggio e pulizia a getto pulsato

-