Gli impianti di produzione chimica sono intrinsecamente suscettibili alla generazione di polvere. Dalla lavorazione di materie prime come calcare o fosfati al prodotto finale stesso, varie fasi contribuiscono a creare un ambiente polveroso. Queste particelle di polvere pongono rischi operativi e di sicurezza significativi, richiedendo un sistema di raccolta della polvere robusto ed efficiente.

- Cattura inefficace: Nel tempo, i sistemi di raccolta della polvere diventano meno efficaci a causa dell'usura dei filtri, con conseguente aumento delle emissioni di polvere. Ciò significa che il sistema esistente non catturava più tutte le particelle di polvere generate durante la produzione. Di conseguenza, i livelli di polvere nella struttura sono aumentati, superando i limiti di sicurezza.

- Problemi di sicurezza e rischi di esplosione: Le esplosioni di polvere chimica sono una preoccupazione importante in questi ambienti. Alcune sostanze chimiche, se miscelate con aria in presenza di una fonte di accensione, possono creare una situazione altamente volatile. Le particelle di polvere agiscono come combustibile e la loro maggiore presenza dovuta a una cattura inadeguata amplifica significativamente il rischio di esplosione. Ciò ha rappresentato una minaccia costante per la sicurezza dei dipendenti e l'integrità della struttura stessa.

- Inefficienze operative: L'accumulo di polvere su apparecchiature e superfici può interrompere i processi di produzione e ostacolare le prestazioni delle apparecchiature. Per mantenere la funzionalità erano necessarie pulizie frequenti e manutenzione del sistema, con conseguenti tempi di fermo della produzione e riduzione dell'efficienza. Ciò non solo ha avuto un impatto sulla produzione, ma ha anche aumentato i costi operativi.

- Rischi per la salute dei lavoratori: L'esposizione cronica alla polvere nell'aria può avere un impatto negativo sulla salute dei lavoratori. A seconda delle sostanze chimiche specifiche coinvolte, le particelle di polvere possono irritare l'apparato respiratorio, causando tosse, respiro sibilante e danni polmonari a lungo termine. L'inalazione di polvere pericolosa può anche portare a problemi di salute più gravi come la silicosi, una malattia polmonare debilitante.

- Impatto ambientale: Le emissioni incontrollate di polvere possono avere anche un impatto negativo sull'ambiente circostante. Le particelle di polvere possono depositarsi sulle comunità e sulla vegetazione vicine, potenzialmente influenzando la qualità dell'aria e contribuendo a problemi respiratori per le persone che vivono nelle vicinanze.

Valutazione della situazione: approccio globale a un problema complesso

Intensiv-Filter Himenviro ha riconosciuto l'urgenza di affrontare queste sfide. Ecco come abbiamo affrontato la situazione:

- Visita in loco e ispezione dettagliata: il nostro team ha condotto un'accurata visita in loco presso l'impianto del produttore chimico. Ciò ha incluso un'ispezione completa del sistema di raccolta della polvere esistente, dei processi di produzione e dei punti di generazione della polvere. L'ispezione si è concentrata sull'identificazione del tipo di polvere generata, dei suoi punti di origine e delle limitazioni del sistema esistente.

- Valutazione del rischio e mappatura delle esplosioni: abbiamo condotto una valutazione del rischio dettagliata, analizzando i vari pericoli correlati alla polvere presenti nella struttura. Ciò ha comportato l'identificazione di sostanze chimiche specifiche con elevato potenziale di esplosione e la mappatura delle potenziali fonti di accensione. Queste informazioni hanno svolto un ruolo cruciale nella progettazione di un nuovo sistema che ha dato priorità alla sicurezza e ridotto al minimo i rischi di esplosione.

- Raccolta e analisi dei dati: abbiamo raccolto una serie di punti dati per ottenere una comprensione completa delle sfide del controllo della polvere. Ciò includeva livelli di concentrazione della polvere in diverse aree della struttura, volume di produzione e metriche di prestazione del sistema attuale. Analizzando questi dati, abbiamo identificato le aree in cui erano maggiormente necessari miglioramenti e determinato la capacità ottimale per il nuovo sistema di raccolta della polvere.

- Comunicazione aperta e collaborazione: mantenere una comunicazione aperta con il produttore era fondamentale. Ciò ha comportato lo svolgimento di riunioni collaborative con il personale chiave per comprendere le loro esigenze specifiche, preoccupazioni e limitazioni di budget. Abbiamo discusso i risultati desiderati per il nuovo sistema e ci siamo assicurati che la nostra soluzione fosse adattata al loro contesto operativo unico.

Adottando un approccio globale alla valutazione della situazione, Intensiv-Filter Himenviro è stata in grado di creare un'offerta personalizzata soluzione di raccolta della polvereche ha affrontato in modo efficace le sfide del principale produttore chimico.

Adattamento di una soluzione: soddisfare esigenze specifiche per il controllo della polvere

1. Dare priorità alla sicurezza: conformità ATEX

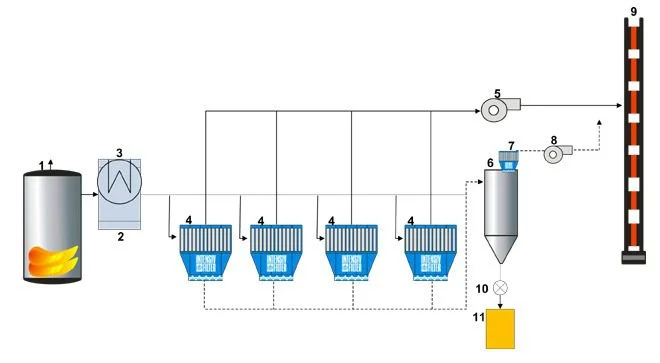

- Certificazione ATEX (ATmosphères EXplosibles): Sapendo che il produttore ha maneggiato sostanze chimiche con potenziale di esplosione, abbiamo dato priorità alla sicurezza. Il nuovo sistema è stato progettato e certificato per soddisfare gli standard ATEX. Ciò garantisce che il sistema sia costruito con funzionalità di prevenzione delle esplosioni come parascintille, valvole di sicurezza e una corretta messa a terra per ridurre al minimo i rischi di esplosione.

- Isolamento e sfiato delle esplosioni: Il sistema è stato progettato con caratteristiche di compartimentazione e isolamento delle esplosioni. Ciò consente il contenimento di un'esplosione all'interno di una sezione specifica del sistema, impedendone la propagazione e causando ulteriori danni. Inoltre, sono stati incorporati canali di sfiato delle esplosioni per rilasciare in modo sicuro la pressione in caso di incidente.

2. Massimizzazione dell'efficienza: filtrazione ad alte prestazioni

- Selezione del filtro per polvere specifica: Non tutta la polvere è uguale. Abbiamo analizzato le caratteristiche specifiche della polvere generata nella struttura (dimensioni, peso, composizione chimica). Sulla base di questa analisi, abbiamo selezionato filtri ad alte prestazioni progettati specificamente per catturare questo tipo di polvere. Ciò garantisce un'efficienza ottimale e riduce al minimo il rischio di intasamento o rottura del filtro.

- Filtrazione multistadio: Per ambienti con polvere particolarmente impegnativi, il sistema può incorporare un processo di filtrazione multi-stadio. Ciò comporta l'uso di più filtri con vari gradi di finezza, catturando progressivamente particelle più grandi e più piccole. Ciò garantisce che anche le particelle di polvere più minuscole vengano catturate ed eliminate efficacemente dall'aria.

3. Adattabilità per la crescita futura: progettazione modulare

- L'industria chimica è in continua evoluzione e le esigenze di produzione possono cambiare nel tempo. Per garantire la longevità e l'adattabilità del sistema, lo abbiamo progettato con un approccio modulare. Ciò consente una facile espansione e modifica in futuro. Moduli aggiuntivi possono essere integrati senza soluzione di continuità nel sistema man mano che aumentano il volume di produzione del produttore o i punti di generazione di polvere.

4. Automazione per una maggiore efficienza:

- Controlli e monitoraggio automatizzati: Il monitoraggio manuale dei sistemi di raccolta della polvere può richiedere molto tempo ed essere soggetto a errori umani. Abbiamo incorporato controlli e sistemi di monitoraggio automatizzati nel nuovo design. Questi sistemi monitorano costantemente i livelli di polvere, le prestazioni del filtro e il funzionamento del sistema. Gli avvisi possono essere attivati quando i parametri si discostano dai livelli ottimali, consentendo una manutenzione proattiva e riducendo al minimo i tempi di fermo.

- Meccanismi di autopulizia: Per ridurre i requisiti di manutenzione e migliorare l'efficienza, il sistema può includere meccanismi di autopulizia per i filtri. Questi meccanismi possono utilizzare impulsi di aria compressa o altri metodi per rimuovere la polvere accumulata, garantendo prestazioni ottimali del filtro e prolungandone la durata.

Implementazione di un sistema avanzato di raccolta della polvere: integrazione perfetta

Abbiamo lavorato a stretto contatto con il produttore chimico per integrare senza problemi il nuovo sistema di raccolta delle polveri nella loro struttura esistente. Ecco come abbiamo garantito un processo di implementazione fluido:

- Pianificazione e coordinamento pre-installazione: prima che qualsiasi apparecchiatura arrivasse in loco, abbiamo pianificato meticolosamente il processo di installazione. Ciò includeva una programmazione dettagliata, il coordinamento con il team del produttore e la garanzia che lo spazio e le risorse necessarie fossero disponibili per l'installazione.

- Installazione e messa in servizio da parte di esperti: i nostri tecnici esperti hanno gestito l'intero processo di installazione. Ciò ha incluso l'installazione di tutti i componenti del sistema, il collegamento delle condutture e la garanzia della corretta integrazione del sistema elettrico e di controllo. Dopo l'installazione, abbiamo messo in servizio il sistema, verificandone la funzionalità ed eseguendo le regolazioni necessarie.

- Formazione completa e supporto continuo: diamo priorità alla conoscenza e all'empowerment dell'utente. Abbiamo fornito una formazione completa al personale del produttore sulle procedure di funzionamento e manutenzione per il nuovo sistema. Ciò ha incluso sia la formazione in aula che l'esperienza pratica per garantire che si sentissero a loro agio nell'utilizzare il sistema in modo efficace. Inoltre, offriamo un supporto tecnico continuo per garantire le prestazioni ottimali e continue del sistema.

Adattando una soluzione alle esigenze specifiche del principale produttore chimico e implementandola senza soluzione di continuità, abbiamo fornito un sistema di raccolta della polvere che ha rivoluzionato il loro approccio a controllo della polvere.

Risultati quantificabili: maggiore efficienza e sicurezza per il controllo della polvere

L'implementazione del sistema di raccolta della polvere personalizzato da parte di Intensiv-Filter Himenviro ha prodotto risultati significativi e quantificabili per il produttore chimico leader. Ecco uno sguardo più da vicino all'impatto positivo su vari aspetti delle loro operazioni:

1. Emissioni di polvere drasticamente ridotte:

Grazie ai filtri ad alte prestazioni che catturano una gamma più ampia di dimensioni delle particelle di polvere, il nuovo sistema ha ridotto drasticamente i livelli di polvere in tutto l'impianto di produzione. Ciò è stato misurato utilizzando monitor della polvere posizionati strategicamente in tutto l'impianto. La riduzione delle emissioni di polvere si è tradotta in:

- Miglioramento della qualità dell'aria: Le concentrazioni di polvere più basse nell'aria hanno creato un ambiente di lavoro più sano e sicuro per i dipendenti. Ciò riduce l'irritazione respiratoria e i potenziali problemi di salute a lungo termine associati all'esposizione cronica alla polvere.

Visibilità migliorata: i livelli di polvere ridotti hanno migliorato la visibilità all'interno della struttura, creando un ambiente di lavoro più sicuro. Ciò riduce al minimo il rischio di incidenti dovuti a visuale ostruita.

Minore contaminazione del prodotto: i livelli più bassi di polvere hanno inoltre ridotto al minimo il rischio di contaminazione del prodotto durante la produzione, garantendone la qualità e la coerenza.

2. Maggiore sicurezza e prevenzione delle esplosioni:

Il sistema conforme ATEX ha dato priorità alla sicurezza riducendo al minimo il rischio di esplosioni di polvere. Ecco come ha ottenuto questo risultato:

- Rischio di esplosione ridotto: Catturando efficacemente le particelle di polvere, il sistema ha ridotto significativamente la potenziale fonte di combustibile per le esplosioni. Inoltre, le caratteristiche di isolamento e sfiato delle esplosioni hanno ulteriormente ridotto al minimo le conseguenze di qualsiasi potenziale incidente.

- Maggiore sicurezza dei lavoratori: I rischi ridotti di esplosione di polvere hanno ridotto la possibilità di infortuni dei dipendenti durante la produzione. Ciò non solo ha migliorato la sicurezza dei lavoratori, ma ha anche ridotto il potenziale di costosi tempi di fermo dovuti a indagini e riparazioni sugli incidenti.

3. Maggiore efficienza produttiva:

Il nuovo sistema di raccolta della polvere ha inoltre apportato notevoli miglioramenti nell'efficienza produttiva. Ciò è stato ottenuto attraverso diversi fattori:

- Minori esigenze di manutenzione: I controlli automatizzati e i meccanismi di autopulizia hanno ridotto significativamente la necessità di pulizia e manutenzione manuale del sistema. Ciò ha liberato personale per altre attività e ridotto al minimo i tempi di fermo della produzione.

- Prestazioni di sistema migliorate: I filtri ad alta efficienza e i controlli automatizzati hanno garantito prestazioni ottimali del sistema, massimizzando la cattura della polvere e riducendo al minimo le cadute di pressione all'interno del sistema. Ciò ha portato a processi di produzione più fluidi ed efficienti.

- Tempo di pulizia ridotto: Con un minore accumulo di polvere su attrezzature e superfici, il tempo necessario per la pulizia dell'impianto di produzione è stato notevolmente ridotto. Ciò ha liberato prezioso tempo di produzione e aumentato la produttività complessiva.

4. Risparmi sui costi misurabili:

I vantaggi combinati di manutenzione ridotta, efficienza produttiva migliorata e tempi di fermo ridotti al minimo si sono tradotti in risparmi sui costi misurabili per il produttore chimico. Inoltre, la migliore qualità dell'aria all'interno della struttura riduce al minimo il potenziale di costi sanitari associati all'esposizione alla polvere. Questi risparmi sui costi possono essere quantificati e direttamente collegati all'implementazione del nuovo sistema di raccolta della polvere.

Partnership di successo: trasformare il controllo della polvere

La collaborazione tra Intensiv-Filter Himenviro e il principale produttore chimico esemplifica una partnership di successo che ha trasformato il loro approccio al controllo della polvere. Ecco cosa ha contribuito a questo successo:

- Comprendere le esigenze del cliente: Dando priorità a una valutazione completa e a una comunicazione aperta con il produttore, abbiamo progettato un sistema che affrontava specificamente le loro sfide specifiche.

- Competenza e innovazione: La competenza del nostro team nelle tecnologie avanzate di abbattimento delle polveri ci ha consentito di implementare soluzioni innovative come la conformità ATEX e la filtrazione multistadio.

- Implementazione senza soluzione di continuità: La pianificazione meticolosa, il coordinamento e la formazione hanno garantito un'installazione e una transizione al nuovo sistema senza intoppi.

- Supporto continuo: Riconosciamo l'importanza di un supporto continuo e offriamo assistenza tecnica continuativa per garantire le prestazioni ottimali del sistema negli anni a venire.

I risultati positivi ottenuti attraverso questa partnership di successo dimostrano il potenziale trasformativo di un'efficace soluzioni per il controllo della polvere. Grazie alla partnership con Intensiv-Filter Himenviro, il principale produttore chimico non solo ha migliorato la sicurezza e l'efficienza, ma ha anche garantito un ambiente di produzione più sostenibile e rispettoso dell'ambiente.

Un produttore di prodotti chimici ha avuto problemi con il suo sistema di raccolta delle polveri, che hanno portato a rischi per la sicurezza, rischi per la salute e inefficienze operative. Intensiv-Filter Himenviro ha valutato la situazione, ha progettato una soluzione personalizzata con filtrazione ad alte prestazioni e funzionalità di prevenzione delle esplosioni e l'ha implementata senza problemi. Il nuovo sistema ha portato a emissioni di polveri ridotte, sicurezza migliorata, maggiore efficienza produttiva e risparmi sui costi.