L'industria del cemento svolge un ruolo fondamentale nello sviluppo delle infrastrutture globali. Tuttavia, il suo processo di produzione genera significative emissioni di polvere, rappresentando una minaccia per la salute umana, la sostenibilità ambientale e l'efficienza operativa. Intensiv-Filter Himenviro offre una suite completa di soluzioni di filtrazione dell'aria specificamente progettate per affrontare le sfide uniche dell'industria del cemento.

Durante tutto il ciclo di produzione del cemento, dall'estrazione delle materie prime e dalla frantumazione alle operazioni di fornace e al confezionamento del prodotto finale, vengono generate notevoli quantità di polvere. Queste particelle fini rappresentano una triplice minaccia:

- Problemi di salute: L'esposizione alla polvere di cemento può causare problemi respiratori come asma, silicosi e altre malattie polmonari. I lavoratori degli impianti di cemento sono particolarmente a rischio, il che evidenzia l'importanza di efficaci misure di controllo della polvere per proteggere la loro salute.

- Impatto ambientale: Le emissioni incontrollate di polvere inquinano l'aria circostante, influendo sulla qualità dell'aria e potenzialmente danneggiando le comunità e gli ecosistemi circostanti. La polvere di cemento può anche contribuire alla riduzione della visibilità, creando un pericolo per la sicurezza.

- Ostacoli operativi: L'accumulo di polvere all'interno dell'impianto di produzione può compromettere le prestazioni delle apparecchiature, causando maggiore usura, tempi di fermo non pianificati e, in ultima analisi, una riduzione dell'efficienza produttiva.

Pertanto, affrontare il controllo della polvere non è solo una responsabilità ambientale; è un fattore critico per garantire la sicurezza dei lavoratori, l'efficienza operativa e la sostenibilità complessiva dell'industria del cemento.

Fonti di polvere nella produzione di cemento

Produzione di cemento è un processo in più fasi, e ogni fase presenta una sfida unica nella generazione di polvere. Approfondiamo queste fonti chiave di polvere:

- Movimentazione e frantumazione delle materie prime: la lavorazione iniziale delle materie prime come calcare, argilla e minerale di ferro comporta la frantumazione e la macinazione, creando notevoli quantità di particelle di polvere fine.

- Mulini macinatori: qui le materie prime vengono ulteriormente polverizzate fino a ottenere una polvere fine, generando ancora più polvere con un'ampia superficie, il che rende il processo particolarmente problematico.

- Operazioni del forno: cuore del processo di produzione del cemento, il forno comporta il riscaldamento delle materie prime a temperature estremamente elevate per indurre una reazione chimica che forma il clinker. Questo ambiente ad alta temperatura crea flussi di gas caldi che trasportano particelle di polvere.

- Raffreddamento e stoccaggio del clinker: una volta che il clinker esce dal forno, deve essere raffreddato. Questo processo genera anche polvere e le pile di stoccaggio del clinker possono diventare una fonte di emissioni di polvere fuggitiva se non gestite correttamente.

- Manipolazione e confezionamento del prodotto finale: anche le fasi finali della macinazione del clinker per ottenere cemento e del confezionamento del prodotto finito possono contribuire alla generazione di polvere.

La comprensione di queste diverse fonti di polvere è essenziale per progettare e implementare soluzioni efficaci di filtrazione dell'aria durante l'intero processo di produzione del cemento.

Il caldo è alle stelle: sfide ad alta temperatura

Una delle sfide più significative nel controllo della polvere di cemento risiede nelle alte temperature riscontrate durante le operazioni del forno. I gas di scarico del forno possono raggiungere temperature superiori a 1400 °C (2552 °F). Le tecnologie tradizionali di filtrazione dell'aria hanno difficoltà in ambienti così estremi.

Ecco perché le alte temperature rappresentano una sfida:

- Degradazione del mezzo filtrante: Molti materiali dei supporti filtranti convenzionali non riescono a resistere a temperature così elevate e possono fondersi o deteriorarsi rapidamente, rendendo necessarie sostituzioni frequenti e aumentando i costi di manutenzione.

- Efficienza di filtrazione ridotta: Le alte temperature possono compromettere l'efficienza di filtrazione di alcuni sistemi, consentendo alle particelle di polvere di sfuggire alla cattura.

- Vincoli di progettazione del sistema: I sistemi di filtrazione tradizionali potrebbero richiedere ulteriori stadi di raffreddamento per gestire i gas di scarico caldi del forno, aggiungendo complessità e potenzialmente compromettendo l'efficienza.

Pertanto, un controllo efficace della polvere nella produzione del cemento richiede soluzioni di filtrazione specializzate, progettate per gestire temperature elevate mantenendo al contempo prestazioni ottimali ed efficienza operativa.

Soluzioni Intensiv-Filter Himenviro: soluzioni avanzate per il controllo della polvere

La lotta contro la polvere nell'industria del cemento richiede un approccio multiforme. Qui a Intensiv-Filter Himenviro, offriamo un arsenale completo di soluzioni di filtrazione dell'aria specificamente progettate per affrontare le sfide uniche affrontate dai produttori di cemento. Le nostre soluzioni affrontano varie fonti di polvere e condizioni operative, garantendo una cattura ottimale della polvere ed emissioni di aria pulita.

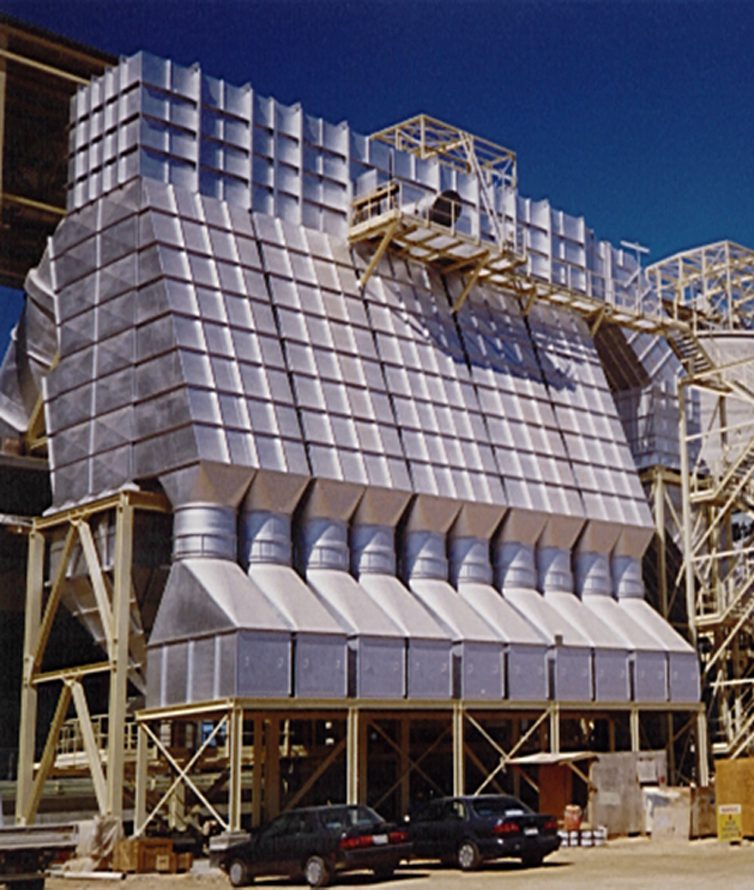

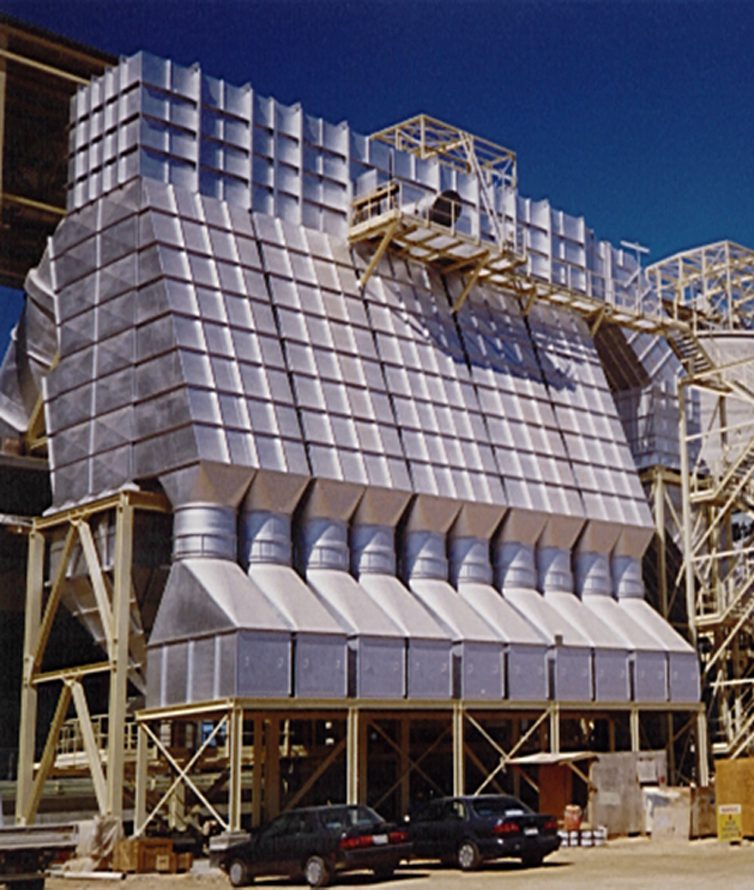

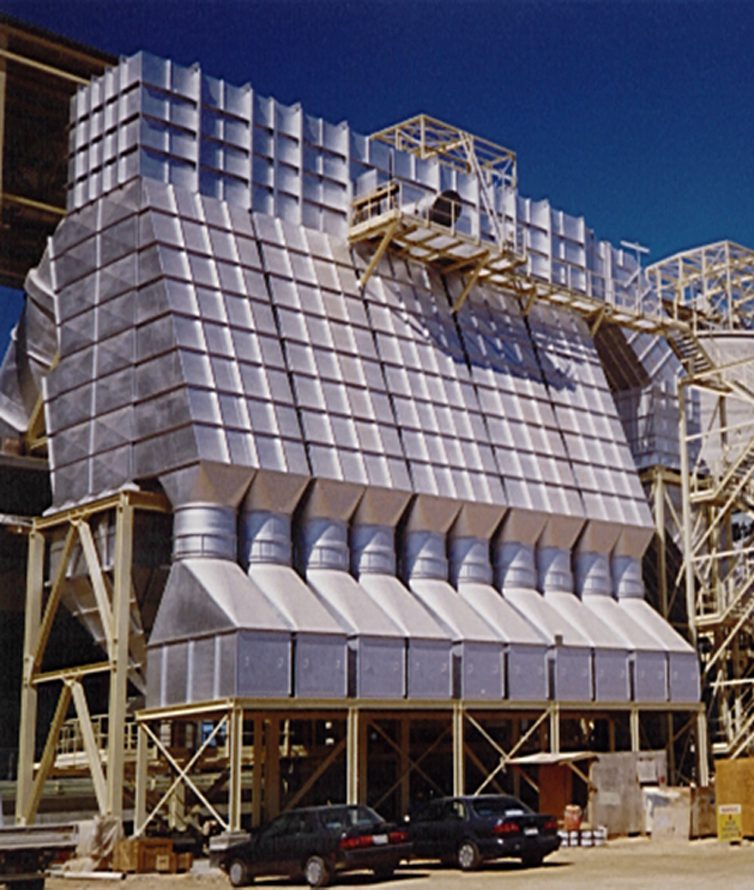

Precipitatori elettrostatici (ESP): campioni della cattura ad alto volume

ESP, o precipitatori elettrostatici, sono cavalli di battaglia nel settore della filtrazione dell'aria, rinomati per la loro eccezionale efficienza nel catturare il particolato fine in grandi volumi. Sono particolarmente adatti per applicazioni come la pulizia dei gas di scarico dei forni nella produzione di cemento.

La scienza dietro la scintilla:

Gli ESP sfruttano la potenza dell'elettricità per attrarre e catturare le particelle di polvere. Ecco una ripartizione del loro funzionamento:

- Ionizzazione: gli elettrodi ad alta tensione all'interno dell'ESP ionizzano il flusso di gas in entrata. Questo processo rimuove gli elettroni dalle molecole di gas, creando ioni caricati positivamente.

- Carica delle particelle: quando le particelle di polvere attraversano il flusso di gas ionizzato, entrano in collisione con gli ioni e si caricano negativamente.

- Attrazione elettrostatica: le piastre del collettore all'interno dell'ESP mantengono un potenziale elettrico di messa a terra. Ciò crea una forza elettrostatica che attrae le particelle di polvere caricate negativamente verso le piastre del collettore

- Rimozione della polvere: la polvere raccolta si accumula sulle piastre del collettore. Periodicamente, un meccanismo di percussione rimuove la polvere, consentendole di cadere in una tramoggia per la rimozione.

Vantaggi degli ESP per la produzione di cemento:

- Elevata efficienza: gli ESP raggiungono tassi di cattura della polvere eccezionali, superando in alcuni casi il 99,9%. Ciò si traduce in emissioni più pulite e un impatto ambientale ridotto.

- Grande capacità: sono ideali per gestire flussi di gas ad alto volume generati dai forni per cemento.

- Adattabilità: gli ESP possono essere personalizzati in base a vari tipi di polvere e condizioni operative all'interno di un cementificio.

- Durata: i moderni modelli ESP offrono una struttura robusta e prestazioni affidabili per una maggiore durata utile.

Tuttavia, gli ESP presentano anche delle limitazioni da considerare:

- Elevato investimento iniziale: Il costo di installazione iniziale di un ESP può essere più elevato rispetto ad altre tecnologie di filtrazione.

- Consumo energetico: Per far funzionare il sistema ad alta tensione, gli ESP necessitano di una fornitura continua di energia elettrica.

- Esigenze di manutenzione: Per ottenere prestazioni ottimali è fondamentale pulire e manutenere regolarmente le piastre del collettore e i meccanismi di percussione.

Reverse Air Bag House (RABH): come domare il calore

Per applicazioni che coinvolgono flussi di gas ad alta temperatura, come i gas di scarico del raffreddatore di clinker, Alloggiamenti per airbag inverso (RABH) emergono come la soluzione ideale. A differenza dei filtri a maniche convenzionali che si affidano all'aria compressa per la pulizia, i RABH utilizzano un esclusivo meccanismo di pulizia a impulsi d'aria inversa.

L'arte della pulizia inversa:

Il processo di filtrazione RABH segue i seguenti passaggi:

- Cattura della polvere: Il gas polveroso entra nel RABH e passa attraverso sacchetti filtranti, realizzati in materiali resistenti alle alte temperature. Le particelle di polvere vengono intrappolate sulla superficie esterna dei sacchetti filtranti, mentre il gas pulito esce dal sistema.

- Pulizia a impulsi inversi: A intervalli programmati, un impulso di aria compressa viene iniettato nella parte superiore di ogni sacchetto filtrante in direzione inversa (verso l'alto). Ciò crea un flusso d'aria inverso momentaneo che rimuove la polvere accumulata dal mezzo filtrante.

- Rimozione della polvere: La polvere staccata cade in una tramoggia posta sotto i sacchetti filtranti, dove può essere raccolta e smaltita in sicurezza.

Vantaggi dei RABH per la produzione di cemento:

- Capacità di gestire alte temperature: i RABH sono specificamente progettati per gestire flussi di gas ad alta temperatura, il che li rende ideali per le applicazioni di scarico dei raffreddatori di clinker.

- Pulizia efficiente: il meccanismo di pulizia a impulso inverso rimuove efficacemente la polvere dai sacchetti filtranti, garantendo prestazioni di filtrazione ottimali.

- Risparmio energetico: rispetto ai tradizionali filtri a maniche, i RABH richiedono meno aria compressa per la pulizia, con conseguente riduzione del consumo energetico.

- Lunga durata del sacchetto filtrante: il materiale filtrante resistente alle alte temperature e gli efficienti meccanismi di pulizia contribuiscono a prolungare la durata del sacchetto filtrante, riducendo al minimo i costi di manutenzione e sostituzione.

Considerazioni per i RABH:

Orma: Grazie alla progettazione del plenum dell'aria invertito, i RABH possono avere un ingombro maggiore rispetto ad altre tecnologie di filtrazione.

Investimento iniziale: Similmente agli ESP, l'investimento iniziale per un RABH può essere più elevato, ma compensato dai risparmi sui costi operativi a lungo termine.

Pulse Jet Baghouses: guerrieri versatili per esigenze diverse

I Pulse Jet Baghouse funzionano in modo simile ai RABH in termini di cattura della polvere e principi di pulizia. Ecco una ripartizione del processo:

- Cattura della polvere: Il gas polveroso entra nel filtro a maniche e passa attraverso i sacchetti filtranti realizzati con materiali adatti al tipo di polvere specifico e alla temperatura di esercizio. Le particelle di polvere vengono intrappolate sulla superficie esterna dei sacchetti filtranti, mentre l'aria pulita esce dal sistema.

- Pulizia a impulsi: Gli impulsi di aria compressa vengono iniettati nella parte superiore di ogni sacchetto filtrante in brevi raffiche. Ciò crea un'espansione momentanea del sacchetto, rimuovendo la polvere accumulata dal mezzo filtrante.

- Rimozione della polvere: La polvere staccata cade in una tramoggia posta sotto i sacchetti filtranti, dove può essere raccolta e smaltita in sicurezza.

Vantaggi dei filtri a maniche Pulse Jet per la produzione di cemento:

- Versatilità: I filtri a maniche Pulse Jet possono essere adattati a vari punti di raccolta della polvere durante tutto il processo di produzione del cemento grazie alla loro adattabilità in termini di mezzi filtranti e meccanismi di pulizia.

- Alta efficienza: Raggiungono eccellenti percentuali di cattura della polvere, contribuendo a emissioni più pulite nell'aria e a migliorare la salute dei lavoratori.

- Design compatto: Rispetto ai RABH, i Pulse Jet Baghouse possono avere un ingombro ridotto, il che li rende adatti all'installazione in strutture già esistenti.

- Conveniente: Offrono un equilibrio tra investimento iniziale e costi operativi, rendendoli una scelta popolare per diverse esigenze di controllo della polvere.

Considerazioni sui filtri a maniche Pulse Jet:

- Limitazioni di temperatura: Sebbene possano sopportare temperature moderate, i filtri a maniche Pulse Jet non sono adatti per applicazioni a temperature estremamente elevate, come lo scarico dei raffreddatori di clinker.

- Consumo di aria compressa: Il sistema sfrutta l'aria compressa per la pulizia, il che può aumentare i costi operativi.

- Esigenze di manutenzione: Per mantenere prestazioni ottimali è necessario ispezionare e sostituire regolarmente i sacchetti filtranti.

Selezione del filtro: scegliere l'arma giusta per la battaglia della polvere

L'efficacia di qualsiasi sistema di filtrazione dipende dalla selezione del filtro giustoNel contesto della produzione di cemento, la scelta del mezzo filtrante appropriato è fondamentale a causa delle diverse caratteristiche di particelle di polvere incontrati durante il processo. Ecco cosa offre Intensiv-Filter Himenviro:

- Tessuti resistenti alle alte temperature: Per applicazioni come lo scarico dei raffreddatori di clinker, forniamo supporti filtranti appositamente progettati per resistere alle alte temperature senza compromettere l'efficienza di filtrazione o l'integrità strutturale.

- Tessuti resistenti all'abrasione: La polvere di cemento può essere altamente abrasiva. Offriamo media filtranti progettati per resistere all'usura, il che comporta una maggiore durata del sacco e costi di manutenzione ridotti.

- Tessuti trattati con nanotecnologie: Questi supporti filtranti avanzati sono caratterizzati da uno speciale trattamento superficiale che migliora il rilascio della polvere durante il ciclo di pulizia, migliorando l'efficienza complessiva della filtrazione.

- Tessuti idrofobici: Per le applicazioni con polvere carica di umidità, forniamo supporti filtranti idrofobici che respingono l'umidità, prevenendo l'intasamento e mantenendo un flusso d'aria ottimale.

Progettazione e integrazione del sistema completo: un approccio su misura

Intensiv-Filter Himenviro va oltre la fornitura di singole unità di filtrazione. Offriamo un servizio completo che comprende l'intera soluzione di filtrazione dell'aria per il tuo cementificio. Ecco cosa puoi aspettarti:

- Analisi in loco: il nostro team di esperti condurrà una valutazione approfondita delle vostre esigenze specifiche, tra cui fonti di polvere, portate di gas e condizioni di temperatura.

- Progettazione di sistemi personalizzati: progettiamo e realizziamo un sistema completo di filtraggio dell'aria, su misura per la configurazione specifica del tuo impianto e per i requisiti di controllo della polvere.

- Selezione dell'attrezzatura ottimale: consigliamo la tecnologia di filtrazione più adatta (ESP, RABH, Pulse Jet Baghouse) insieme al mezzo filtrante ideale per prestazioni ottimali.

- Installazione chiavi in mano e messa in servizio: i nostri tecnici esperti gestiscono l'intero processo di installazione, garantendo la corretta integrazione con la vostra infrastruttura esistente.

- Manutenzione e supporto: offriamo servizi di manutenzione e supporto continui per garantire che il tuo sistema di filtraggio dell'aria funzioni al massimo dell'efficienza.

Grazie alla partnership con Intensiv-Filter Himenviro, avrai accesso a una soluzione completa di filtrazione dell'aria che affronta le sfide specifiche dell'industria del cemento. Ciò garantisce emissioni di aria più pulite, una migliore salute dei lavoratori, una maggiore efficienza operativa e la conformità normativa per il tuo impianto di produzione del cemento.

Oltre il controllo della polvere: i vantaggi più ampi di una filtrazione efficace

L'implementazione di soluzioni efficienti di filtrazione dell'aria nell'industria del cemento si estende ben oltre la semplice cattura particelle di polvere. Sblocca una serie di effetti positivi che avvantaggiano non solo l'ambiente e la salute dei lavoratori, ma anche l'efficienza operativa complessiva e la sostenibilità del processo produttivo. Approfondiamo questi vantaggi più ampi:

1.Miglioramento della qualità dell'aria: un efficace controllo della polvere si traduce in emissioni di aria più pulita dagli impianti di cemento. Ciò riduce significativamente la concentrazione di particelle di polvere nocive nell'ambiente circostante, con conseguenti diversi vantaggi:

- Rischi ridotti per la salute pubblica: le emissioni incontrollate di polvere possono rappresentare una minaccia significativa per la salute delle comunità che risiedono vicino agli impianti di cemento. Riducendo al minimo il rilascio di polvere, i sistemi di filtraggio dell'aria aiutano a salvaguardare la salute pubblica riducendo il rischio di malattie respiratorie come asma e silicosi.

- Visibilità migliorata: l'accumulo di polvere nell'atmosfera può ridurre significativamente la visibilità, creando pericoli per la sicurezza degli automobilisti e delle comunità. Un controllo efficace della polvere contribuisce a cieli più limpidi e a una migliore visibilità.

- Sostenibilità ambientale: le emissioni di polvere possono avere un impatto negativo sugli ecosistemi e sulla biodiversità. Riducendo al minimo il rilascio di polvere, gli impianti di cemento diventano migliori custodi dell'ambiente, proteggendo la vita vegetale e animale che li circonda.

2. Maggiore sicurezza dei lavoratori: l'esposizione alla polvere di cemento rappresenta un grave rischio per la salute dei lavoratori all'interno di un cementificio. Implementando efficaci misure di controllo della polvere, gli operatori dell'impianto possono creare un ambiente di lavoro molto più sicuro:

- Problemi respiratori ridotti: l'esposizione cronica alla polvere di cemento può portare a vari disturbi respiratori. Un controllo efficiente della polvere riduce al minimo l'esposizione dei lavoratori alle particelle di polvere, proteggendo la salute dei loro polmoni.

- Benessere dei lavoratori migliorato: gli ambienti di lavoro polverosi non solo hanno un impatto sulla salute fisica, ma contribuiscono anche all'affaticamento e alla riduzione della soddisfazione dei lavoratori. L'aria pulita all'interno dello stabilimento crea un ambiente di lavoro più sano e piacevole per i dipendenti.

- Conformità alle normative: le normative sulla salute e sicurezza sul lavoro impongono sempre più limiti di esposizione alla polvere nei luoghi di lavoro. Efficaci sistemi di filtraggio dell'aria aiutano gli stabilimenti di cemento a conformarsi a queste normative e a garantire la sicurezza dei lavoratori.

3. Maggiore efficienza produttiva: l'accumulo di polvere all'interno dell'impianto di produzione può avere effetti negativi sulle prestazioni delle apparecchiature e sull'efficienza complessiva:

- Riduzione dell'usura delle attrezzature: le particelle di polvere abrasiva possono danneggiare i componenti delle attrezzature, causando una maggiore usura. Un controllo efficace della polvere riduce al minimo questa usura, prolungando la durata delle attrezzature e riducendo le esigenze di manutenzione.

- Tempi di inattività ridotti al minimo: malfunzionamenti e rotture delle apparecchiature causati dalla polvere possono causare tempi di inattività non pianificati, interrompendo il programma di produzione e causando costi. Sistemi di filtraggio dell'aria efficienti prevengono i tempi di inattività causati dalla polvere, garantendo un funzionamento regolare e massimizzando la produzione.

- Miglioramento della qualità del prodotto: la contaminazione da polvere può influire sulla qualità del prodotto finale in cemento. Impedendo alla polvere di entrare nella linea di produzione, i sistemi di filtraggio dell'aria aiutano a garantire una produzione di cemento costante e di alta qualità.

4. Conformità normativa: le normative ambientali relative alla qualità dell'aria stanno diventando sempre più severe. Gli impianti di cemento hanno la responsabilità di conformarsi a queste normative per evitare sanzioni e interruzioni operative. Ecco dove un efficace controllo della polvere gioca un ruolo cruciale:

- Rispetto degli standard sulle emissioni: i sistemi di filtraggio dell'aria aiutano gli stabilimenti di cemento a rispettare gli standard sulle emissioni stabiliti per le particelle di polvere. Ciò garantisce la conformità alle normative ambientali ed evita potenziali sanzioni.

- Costruire una reputazione positiva: dimostrare un impegno verso la responsabilità ambientale attraverso un efficace controllo della polvere migliora la reputazione di un cementificio. Ciò può contribuire a una percezione pubblica positiva e a rafforzare le relazioni con la comunità.

- Operazioni a prova di futuro: investendo in tecnologie avanzate di filtraggio dell'aria, gli stabilimenti di cemento possono prepararsi a normative potenzialmente più severe in futuro, garantendo conformità a lungo termine e operazioni sostenibili.

5. Abbracciare la sostenibilità: l'industria del cemento svolge un ruolo fondamentale nello sviluppo delle infrastrutture, ma ha anche la responsabilità di adottare pratiche sostenibili. Un controllo efficiente della polvere contribuisce a questo impegno in diversi modi:

- Consumo ridotto di risorse: la riduzione dell'usura delle attrezzature grazie al controllo della polvere si traduce in sostituzioni meno frequenti delle attrezzature, riducendo il consumo complessivo di risorse nel processo di produzione.

- Risparmio energetico: i moderni sistemi di filtraggio dell'aria sono progettati tenendo a mente l'efficienza energetica. Ottimizzando l'uso dell'energia, gli stabilimenti di cemento possono ridurre la loro impronta di carbonio e contribuire a un futuro più sostenibile.

- Promuovere la produzione responsabile: investire nella filtrazione dell'aria dimostra l'impegno di un'azienda verso la tutela ambientale e le pratiche di produzione responsabili. Ciò può attrarre clienti e investitori attenti all'ambiente.

Insomma, le soluzioni efficaci di filtrazione dell'aria nell'industria del cemento vanno ben oltre la semplice gestione della polvere. Questi sistemi offrono una moltitudine di vantaggi, che hanno un impatto sulla salute pubblica, sulla sicurezza dei lavoratori, sull'efficienza operativa, sulla conformità normativa e sulla sostenibilità complessiva della produzione di cemento. Dando priorità alle emissioni di aria pulita e adottando tecnologie di filtrazione innovative, le aziende del cemento possono compiere un passo significativo verso un futuro più responsabile e sostenibile.