Les installations de production chimique sont naturellement sujettes à la génération de poussière. Du traitement des matières premières comme le calcaire ou les phosphates jusqu'au produit final lui-même, différentes étapes contribuent à un environnement poussiéreux. Ces particules de poussière présentent des risques importants en termes de sécurité et d'exploitation, exigeant un système de collecte de poussière robuste et efficace.

- Capture inefficace : Au fil du temps, les systèmes de dépoussiérage perdent en efficacité en raison de l'usure des filtres, ce qui entraîne une augmentation des émissions de poussière. Le système existant ne captait plus toutes les particules de poussière générées pendant la production. Par conséquent, les niveaux de poussière dans l'usine ont augmenté, dépassant les limites de sécurité.

- Problèmes de sécurité et risques d’explosion : Les explosions de poussières chimiques constituent une préoccupation majeure dans ces environnements. Certains produits chimiques, lorsqu'ils sont mélangés à l'air en présence d'une source d'inflammation, peuvent créer une situation extrêmement volatile. Les particules de poussière agissent comme un carburant et leur présence accrue en raison d'une capture inadéquate amplifie considérablement le risque d'explosion. Cela constitue une menace constante pour la sécurité des employés et l'intégrité de l'installation elle-même.

- Inefficacités opérationnelles : L'accumulation de poussière sur les équipements et les surfaces peut perturber les processus de production et nuire aux performances des équipements. Un nettoyage et une maintenance fréquents du système sont nécessaires pour maintenir la fonctionnalité, ce qui entraîne des arrêts de production et une réduction de l'efficacité. Cela a non seulement eu un impact sur le rendement de la production, mais a également augmenté les coûts opérationnels.

- Risques pour la santé des travailleurs : L'exposition chronique aux poussières en suspension dans l'air peut avoir un impact négatif sur la santé des travailleurs. Selon les produits chimiques spécifiques impliqués, les particules de poussière peuvent irriter le système respiratoire, provoquant une toux, une respiration sifflante et des lésions pulmonaires à long terme. L'inhalation de poussières dangereuses peut également entraîner des problèmes de santé plus graves comme la silicose, une maladie pulmonaire débilitante.

- Impact environnemental : Les émissions de poussières non contrôlées peuvent également avoir un impact négatif sur l'environnement. Les particules de poussière peuvent se déposer sur les communautés et la végétation voisines, affectant potentiellement la qualité de l'air et contribuant à des problèmes respiratoires pour les personnes vivant à proximité.

Évaluation de la situation : approche globale d'un problème complexe

Intensiv-Filter Himenviro a reconnu l'urgence de relever ces défis. Voici comment nous avons abordé la situation :

- Visite sur place et inspection détaillée : Notre équipe a effectué une visite approfondie sur place dans les installations du fabricant de produits chimiques. Cette visite comprenait une inspection complète du système de collecte de poussière existant, des processus de production et des points de génération de poussière. L'inspection visait à identifier le type de poussière générée, ses points d'origine et les limites du système existant.

- Évaluation des risques et cartographie des explosions : nous avons procédé à une évaluation détaillée des risques, en analysant les différents dangers liés à la poussière présents dans l’installation. Cela impliquait d’identifier des produits chimiques spécifiques à fort potentiel d’explosion et de cartographier les sources potentielles d’inflammation. Ces informations ont joué un rôle crucial dans la conception d’un nouveau système qui a donné la priorité à la sécurité et minimisé les risques d’explosion.

- Collecte et analyse des données : Nous avons recueilli une série de points de données pour obtenir une compréhension globale des défis liés au contrôle de la poussière. Cela comprenait les niveaux de concentration de poussière dans différentes zones de l'installation, le volume de production et les mesures de performance du système actuel. En analysant ces données, nous avons identifié les domaines dans lesquels des améliorations étaient les plus nécessaires et déterminé la capacité optimale du nouveau système de collecte de poussière.

- Communication et collaboration ouvertes : Il était primordial de maintenir une communication ouverte avec le fabricant. Cela impliquait d’organiser des réunions collaboratives avec le personnel clé pour comprendre leurs besoins spécifiques, leurs préoccupations et leurs limites budgétaires. Nous avons discuté des résultats souhaités pour le nouveau système et nous nous sommes assurés que notre solution était adaptée à leur contexte opérationnel unique.

En adoptant une approche globale pour évaluer la situation, Intensiv-Filter Himenviro a pu créer une solution personnalisée solution de dépoussiéragen qui a répondu efficacement aux défis du principal fabricant de produits chimiques.

Adaptation d'une solution : répondre aux besoins spécifiques en matière de contrôle de la poussière

1. Priorité à la sécurité : conformité ATEX

- Certification ATEX (ATmosphères EXplosibles) : Sachant que le fabricant manipulait des produits chimiques présentant un risque d'explosion, nous avons accordé la priorité à la sécurité. Le nouveau système a été conçu et certifié pour répondre aux normes ATEX. Cela garantit que le système est construit avec des dispositifs de prévention des explosions tels que des pare-étincelles, des soupapes de surpression et une mise à la terre appropriée pour minimiser les risques d'explosion.

- Isolation et ventilation en cas d'explosion : Le système a été conçu avec des fonctionnalités de compartimentation et d'isolation contre les explosions. Cela permet de contenir une explosion dans une section spécifique du système, l'empêchant de se propager et de causer d'autres dommages. De plus, des canaux d'évacuation des explosions ont été intégrés pour libérer la pression en toute sécurité en cas d'incident.

2. Maximiser l'efficacité : filtration haute performance

- Sélection de filtre pour une poussière spécifique : Toutes les poussières ne sont pas égales. Nous avons analysé les caractéristiques spécifiques des poussières générées dans l’installation (taille, poids, composition chimique). Sur la base de cette analyse, nous avons sélectionné des filtres haute performance spécifiquement conçus pour capturer ce type de poussière. Cela garantit une efficacité optimale et minimise les risques de colmatage ou de percement des filtres.

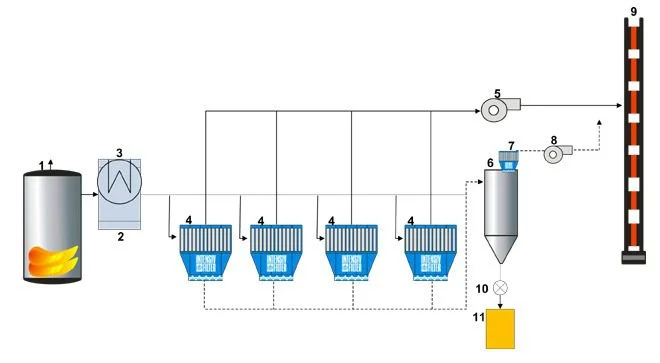

- Filtration à plusieurs étapes : Pour les environnements poussiéreux particulièrement difficiles, le système peut intégrer un processus de filtration en plusieurs étapes. Cela implique l'utilisation de plusieurs filtres avec différents degrés de finesse, capturant progressivement les particules de plus en plus petites. Cela garantit que même les particules de poussière les plus minuscules sont efficacement capturées et éliminées de l'air.

3. Adaptabilité pour la croissance future : conception modulaire

- L'industrie chimique est en constante évolution et les besoins de production peuvent changer au fil du temps. Pour garantir la longévité et l'adaptabilité du système, nous l'avons conçu selon une approche modulaire. Cela permet une extension et une modification faciles à l'avenir. Des modules supplémentaires peuvent être intégrés de manière transparente au système à mesure que le volume de production du fabricant ou les points de génération de poussière augmentent.

4. Automatisation pour une efficacité accrue :

- Contrôles et surveillance automatisés : La surveillance manuelle des systèmes de dépoussiérage peut prendre du temps et être sujette à des erreurs humaines. Nous avons intégré des commandes et des systèmes de surveillance automatisés dans la nouvelle conception. Ces systèmes surveillent en permanence les niveaux de poussière, les performances des filtres et le fonctionnement du système. Des alertes peuvent être déclenchées lorsque les paramètres s'écartent des niveaux optimaux, ce qui permet une maintenance proactive et minimise les temps d'arrêt.

- Mécanismes d'auto-nettoyage : Pour réduire les besoins de maintenance et améliorer l'efficacité, le système peut inclure des mécanismes d'autonettoyage des filtres. Ces mécanismes peuvent utiliser des impulsions d'air comprimé ou d'autres méthodes pour déloger la poussière accumulée, garantissant ainsi des performances optimales du filtre et prolongeant sa durée de vie.

Mise en œuvre d'un système avancé de dépoussiérage : intégration transparente

Nous avons travaillé en étroite collaboration avec le fabricant de produits chimiques pour intégrer de manière transparente le nouveau système de dépoussiérage dans ses installations existantes. Voici comment nous avons assuré un processus de mise en œuvre fluide :

- Planification et coordination avant l'installation : Avant l'arrivée de tout équipement sur site, nous avons méticuleusement planifié le processus d'installation. Cela comprenait une planification détaillée, une coordination avec l'équipe du fabricant et la garantie que l'espace et les ressources nécessaires étaient disponibles pour l'installation.

- Installation et mise en service par des experts : nos techniciens expérimentés ont pris en charge l'ensemble du processus d'installation. Cela comprenait l'installation de tous les composants du système, le raccordement des conduits et l'assurance d'une intégration adéquate du système électrique et de contrôle. Après l'installation, nous avons mis le système en service, vérifié son fonctionnement et effectué les réglages nécessaires.

- Formation complète et assistance continue : nous accordons la priorité à la connaissance et à l'autonomisation des utilisateurs. Nous avons fourni une formation complète au personnel du fabricant sur les procédures d'exploitation et de maintenance du nouveau système. Cela comprenait à la fois une formation en classe et une expérience pratique pour s'assurer qu'ils sont à l'aise avec l'utilisation efficace du système. De plus, nous offrons une assistance technique continue pour garantir le fonctionnement optimal du système.

En adaptant une solution aux besoins spécifiques du principal fabricant de produits chimiques et en la mettant en œuvre de manière transparente, nous avons fourni un système de dépoussiérage qui a révolutionné son approche contrôle de la poussière.

Résultats quantifiables : efficacité et sécurité améliorées pour le contrôle de la poussière

La mise en œuvre du système de dépoussiérage sur mesure d'Intensiv-Filter Himenviro a donné des résultats significatifs et quantifiables pour le principal fabricant de produits chimiques. Voici un aperçu plus détaillé de l'impact positif sur divers aspects de leurs opérations :

1. Émissions de poussière considérablement réduites :

Grâce aux filtres haute performance capturant une plus large gamme de tailles de particules de poussière, le nouveau système a considérablement réduit les niveaux de poussière dans l'ensemble de l'usine. Ces mesures ont été mesurées à l'aide de détecteurs de poussière placés stratégiquement dans toute l'usine. La réduction des émissions de poussière s'est traduite par :

- Amélioration de la qualité de l’air : La réduction des concentrations de poussière dans l'air a créé un environnement de travail plus sain et plus sûr pour les employés. Cela réduit l'irritation respiratoire et les problèmes de santé potentiels à long terme associés à une exposition chronique à la poussière.

Visibilité améliorée : la réduction des niveaux de poussière a amélioré la visibilité au sein de l'établissement, ce qui a permis de créer un environnement de travail plus sûr. Cela minimise le risque d'accidents dus à une vision obstruée.

Contamination réduite du produit : des niveaux de poussière plus faibles minimisent également le risque de contamination du produit pendant la production, garantissant ainsi la qualité et la cohérence du produit.

2. Sécurité renforcée et prévention des explosions :

Le système conforme à la norme ATEX a donné la priorité à la sécurité en minimisant le risque d'explosion de poussière. Voici comment il y est parvenu :

- Risque d'explosion réduit : En capturant efficacement les particules de poussière, le système a considérablement réduit la source potentielle de combustible pour les explosions. De plus, les fonctions d'isolation et de ventilation des explosions ont encore réduit les conséquences d'un éventuel incident.

- Amélioration de la sécurité des travailleurs : La réduction des risques d'explosion de poussières a diminué les risques de blessures pour les employés pendant la production. Cela a non seulement amélioré la sécurité des travailleurs, mais a également réduit le risque de temps d'arrêt coûteux dus aux enquêtes sur les accidents et aux réparations.

3. Efficacité de production accrue :

Le nouveau système de dépoussiérage a également permis d'améliorer considérablement l'efficacité de la production. Cela a été rendu possible grâce à plusieurs facteurs :

- Besoins de maintenance réduits : Les commandes automatisées et les mécanismes d'autonettoyage ont considérablement réduit le besoin de nettoyage et d'entretien manuels du système. Cela a libéré du personnel pour d'autres tâches et a minimisé les temps d'arrêt de la production.

- Amélioration des performances du système : Les filtres à haute efficacité et les commandes automatisées ont assuré des performances optimales du système, maximisant la capture des poussières et minimisant les chutes de pression au sein du système. Cela a permis des processus de production plus fluides et plus efficaces.

- Temps de nettoyage réduit : Grâce à une accumulation réduite de poussière sur les équipements et les surfaces, le temps nécessaire au nettoyage de l'installation de production a été considérablement réduit. Cela a permis de libérer un temps de production précieux et d'augmenter le rendement global.

4. Économies de coûts mesurables :

Les avantages combinés d'une maintenance réduite, d'une efficacité de production améliorée et d'une réduction des temps d'arrêt se sont traduits par des économies de coûts mesurables pour le fabricant de produits chimiques. De plus, l'amélioration de la qualité de l'air au sein de l'usine minimise les coûts potentiels liés à l'exposition à la poussière. Ces économies de coûts peuvent être quantifiées et directement liées à la mise en œuvre du nouveau système de dépoussiérage.

Partenariat réussi : transformer le contrôle de la poussière

La collaboration entre Intensiv-Filter Himenviro et le principal fabricant de produits chimiques illustre un partenariat réussi qui a transformé leur approche du contrôle de la poussière. Voici ce qui a contribué à ce succès :

- Comprendre les besoins des clients : En privilégiant une évaluation complète et une communication ouverte avec le fabricant, nous avons conçu un système qui répond spécifiquement à ses défis uniques.

- Expertise et Innovation : L'expertise de notre équipe dans les technologies avancées de dépoussiérage nous a permis de mettre en œuvre des solutions innovantes telles que la conformité ATEX et la filtration à plusieurs étages.

- Mise en œuvre transparente : La planification, la coordination et la formation minutieuses ont assuré une installation et une transition en douceur vers le nouveau système.

- Assistance continue : Nous reconnaissons l’importance d’un soutien continu et offrons une assistance technique continue pour garantir les performances optimales du système pour les années à venir.

Les résultats positifs obtenus grâce à ce partenariat réussi démontrent le potentiel de transformation d’une approche efficace. solutions de contrôle de la poussière. En s'associant à Intensiv-Filter Himenviro, le principal fabricant de produits chimiques a non seulement amélioré la sécurité et l'efficacité, mais a également garanti un environnement de production plus durable et plus respectueux de l'environnement.

Un fabricant de produits chimiques rencontrait des problèmes avec son système de dépoussiérage, ce qui entraînait des risques pour la sécurité, des risques pour la santé et des inefficacités opérationnelles. Intensiv-Filter Himenviro a évalué la situation, conçu une solution personnalisée dotée de fonctions de filtration haute performance et de prévention des explosions, et l'a mise en œuvre sans problème. Le nouveau système a permis de réduire les émissions de poussière, d'améliorer la sécurité, d'accroître l'efficacité de la production et de réaliser des économies.