Filtres régénérables

Les systèmes de séparation sont essentiellement des séparateurs par gravité, des séparateurs centrifuges, des séparateurs humides, des séparateurs électriques et des séparateurs par filtration. Les séparateurs par filtration sont divisés en filtres de stockage et filtres régénérables, ces derniers jouant un rôle dominant dans la catégorie des séparateurs par filtration en raison de leurs avantages. Le grand lexique des filtres intensifs pour le dépoussiérage fournit des informations détaillées sur les filtres régénérables.

Caractéristiques du filtre régénératif

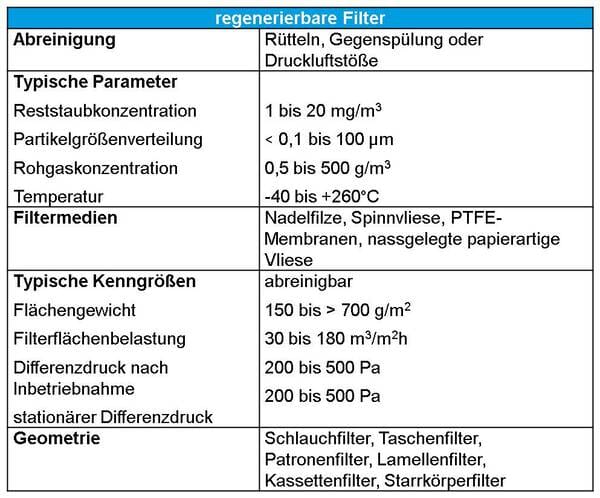

Les filtres régénérables sont utilisés pour séparer les particules solides des gaz lorsqu'il s'agit de purifier l'air d'échappement chargé de poussières en concentrations élevées (jusqu'à 200 g/m³). L'effet de nettoyage repose sur ce que l'on appelle la filtration de surface. Les particules sont principalement séparées à la surface du média filtrant sur la couche de particules (gâteau de poussière) qui se forme. Après avoir atteint une perte de charge définie ou à intervalles fixes, le média filtrant est nettoyé afin que le processus de filtration puisse être répété périodiquement. La poussière séparée peut être récupérée.

Les conceptions des filtres régénérables diffèrent par la disposition géométrique du média filtrant, le flux de gaz et le type de nettoyage.

Une autre subdivision des séparateurs filtrants est basée sur le type et l'emballage du matériau filtrant. En ce qui concerne le type de média filtrant, on distingue les filtres à sac, les filtres à sac, les filtres à cartouche, les filtres à lamelles et les filtres à cassette.

La géométrie des filtres à sac, des filtres à sac, des filtres à cartouche, des filtres à lamelles et des filtres à cassette

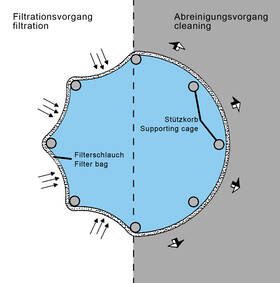

- Dans les filtres à manches, l'élément filtrant est généralement un sac cylindrique. Les tuyaux filtrants sont fabriqués dans différents diamètres et longueurs. Les filtres à manches sont utilisés pour la filtration de l'air d'échappement à basse et moyenne température jusqu'à environ 250 °C, le tissu du sac retient la poussière lors de son passage. Les tuyaux filtrants sont nettoyés régulièrement, généralement par impulsions d'air comprimé. L'effet nettoyant de l'impulsion d'air comprimé est en outre renforcé par le gonflement soudain du tuyau filtrant. Les filtres à manches sont donc particulièrement adaptés aux poussières collantes ou fortement adhérentes.

- Les filtres à poches sont utilisés pour éliminer la poussière de petites quantités de gaz. Le média filtrant est tendu sur un cadre plat en forme de plaque, ouvert d'un côté pour la sortie du gaz propre. Le flux s'effectue de l'extérieur vers l'intérieur. Les poches filtrantes sont nettoyées régulièrement, généralement par impulsions d'air comprimé. L'effet nettoyant de l'impulsion d'air comprimé est en outre renforcé par le gonflement soudain de la poche filtrante. Cet effet est à peine plus faible avec le filtre à sac qu'avec le filtre à sac. Les filtres à poches sont donc également particulièrement adaptés aux poussières collantes ou fortement adhérentes.

- Les filtres à cartouches sont une alternative de plus en plus populaire aux filtres à sac. Le média filtrant est plié en forme d'étoile et placé sur un panier de support cylindrique. Le flux s'effectue de l'extérieur vers l'intérieur, le nettoyage se faisant par un coup de pression ou un rinçage à basse pression. Les filtres à cartouches ne sont utilisés que pour les poussières faciles à nettoyer, sinon les plis se bouchent de poussière.

- Les filtres à lamelles sont une alternative aux filtres à sac. Deux supports filtrants pliés sont placés l'un sur l'autre et collés ou soudés ensemble à leurs points de contact. Le flux s'effectue de l'extérieur vers l'intérieur, le nettoyage étant assuré par un coup de pression ou un rinçage à basse pression. Les filtres à lamelles ne sont utilisés que pour les poussières faciles à nettoyer, sinon les plis se bouchent.

- Dans le cas des filtres à cassette (« filtres HEPA »), le gaz chargé de poussière pénètre généralement dans la chambre à gaz brut du boîtier du filtre dans la partie inférieure – c’est là que se déroule la pré-séparation – et passe d’abord par le premier étage de filtration. La poussière fine entraînée est séparée à l’extérieur des plis de la cassette filtrante. La cassette filtrante est nettoyée pneumatiquement. Un tube à buses se déplace lentement d’avant en arrière sur toute la largeur et la longueur de la cassette filtrante. L’air comprimé souffle la cartouche filtrante vers le bas et libère les éléments filtrants de la poussière. Le gaz nettoyé du premier étage de filtration peut éventuellement passer par un deuxième étage de filtration non nettoyé. (filtre de sécurité, filtre de police)

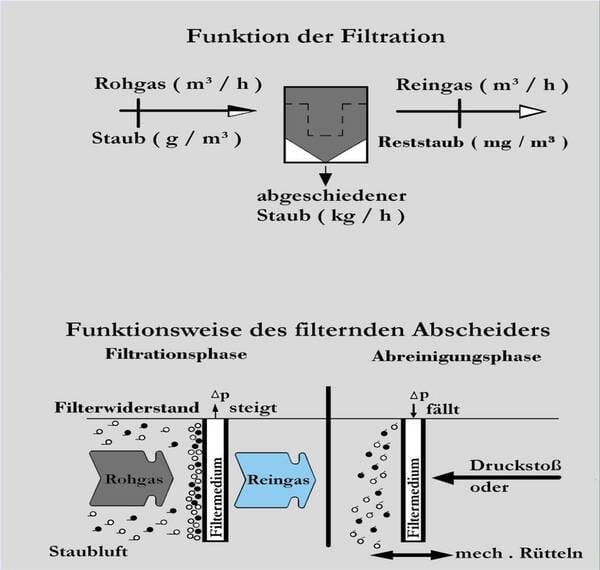

Comment fonctionnent les séparateurs filtrants ?

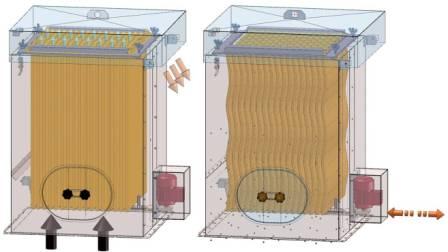

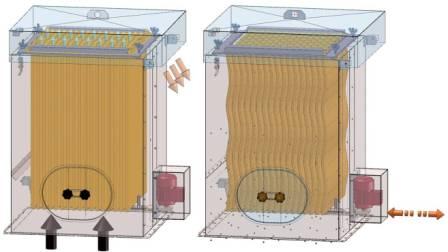

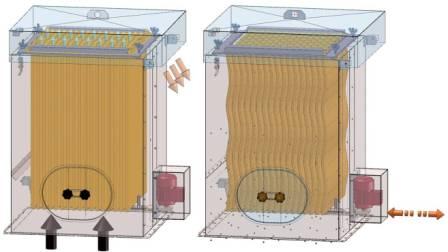

Le gaz chargé de particules traverse généralement les éléments filtrants depuis l'extérieur : le filtrat se dépose sur la face extérieure du média filtrant par le flux d'air. Une couche de poussière, appelée gâteau de filtration, se forme. Le média filtrant doit être nettoyé périodiquement.

Pour le nettoyage, le gâteau de poussière est à nouveau détaché par de courtes impulsions d'air comprimé ou des mouvements de secousses mécaniques, un rétrolavage à l'air ou de courtes impulsions d'air comprimé.

La couche de poussière tombe par exemple dans un entonnoir de collecte qui est vidé régulièrement. (par exemple via une vanne rotative)

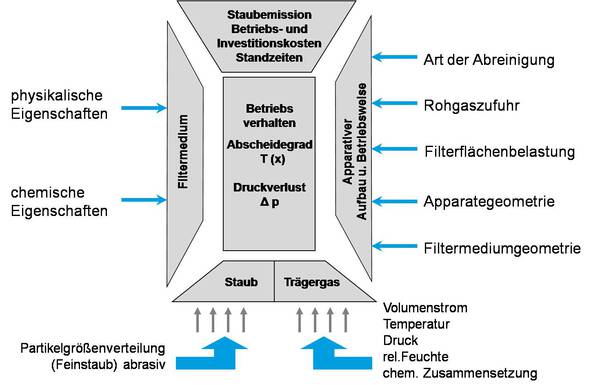

Performances opérationnelles des séparateurs filtrants

Le comportement de fonctionnement dépend d'un grand nombre de facteurs d'influence : structure du système de filtration, type et conception du média filtrant, mode de fonctionnement du système, propriétés des particules et propriétés du gaz porteur

Mécanismes de nettoyage Séparateur de poussière

Lors de la séparation mécanique des particules de poussière et du gaz au niveau de l'élément filtrant, la couche de poussière qui se forme à la surface de l'élément filtrant crée une pression différentielle (résistance du filtre). Afin d'éviter de dépasser une certaine pression différentielle (généralement < 1 500 Pa), les éléments filtrants doivent être nettoyés périodiquement.

Outre la forme et la disposition du média filtrant, le type de nettoyage est la caractéristique de conception centrale d'un filtre. Le mouvement mécanique du média filtrant, l'inversion du flux de gaz, le transfert de quantité de mouvement au gâteau filtrant et les combinaisons de ces mécanismes sont considérés comme des mécanismes de nettoyage.

Filtre régénératif avec nettoyage mécanique

Les médias filtrants sont soumis à de fortes contraintes mécaniques lors du nettoyage par secousses. Comme les filtres vibrants ne peuvent fonctionner que de manière discontinue et ne sont donc pas conçus pour une utilisation continue, les médias filtrants peuvent, selon le mode de fonctionnement, avoir une durée de vie allant jusqu'à 5 ans, rarement même jusqu'à 7 ans.

Filtre régénératif avec nettoyage à contre-courant

Le nettoyage par contre-courant est utilisé pour les supports filtrants mécaniquement sensibles (par exemple les cassettes filtrantes) qui seraient endommagés par un nettoyage par secousses ou par jet pulsé. Le nettoyage s'effectue par une inversion de flux partiellement dirigée, le support filtrant étant progressivement soufflé du côté du gaz propre, le gâteau de poussière étant détaché et transporté vers le bas. Ici aussi, le nettoyage ne peut avoir lieu que hors ligne.

Le système de filtration est généralement conçu en plusieurs chambres et nettoyé chambre par chambre (nettoyage hors ligne). En raison de leur faible sollicitation mécanique, les médias filtrants peuvent avoir une durée de vie de plusieurs années.

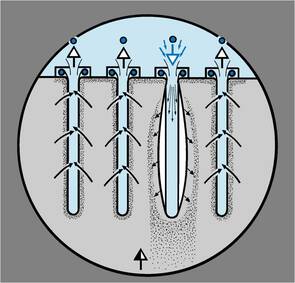

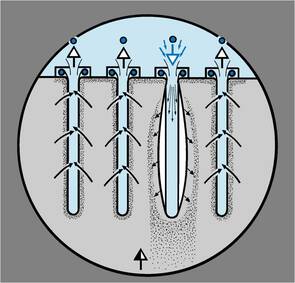

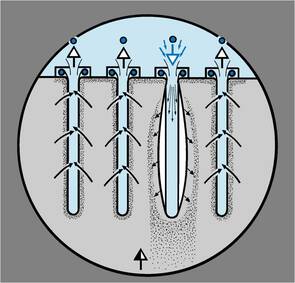

La méthode de nettoyage la plus courante et la plus moderne pour les séparateurs filtrants est la méthode par à-coups de pression (nettoyage par jet pulsé). Ce type de nettoyage est aujourd'hui largement devenu la norme. Dans les systèmes Jet-Pulse, le nettoyage s'effectue au moyen d'un jet d'air comprimé intensif qui inverse brusquement le sens du flux, ce qui provoque un bref gonflement des éléments filtrants et le détachement du gâteau de filtration par transmission d'impulsions.

Les éléments filtrants (par exemple tuyaux ou sacs) sont déplacés de l'extérieur vers l'intérieur pendant la phase de filtration ; un cadre de support confère à l'élément la stabilité nécessaire. En fonction de la quantité de poussière, le nettoyage est effectué par des coups de pression toutes les 1 à 10 minutes ; normalement régulé par la mesure de la pression différentielle du filtre.

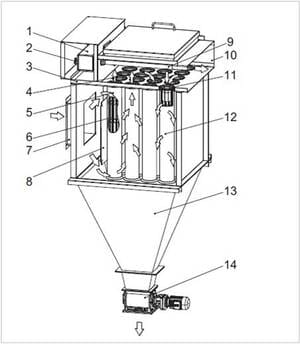

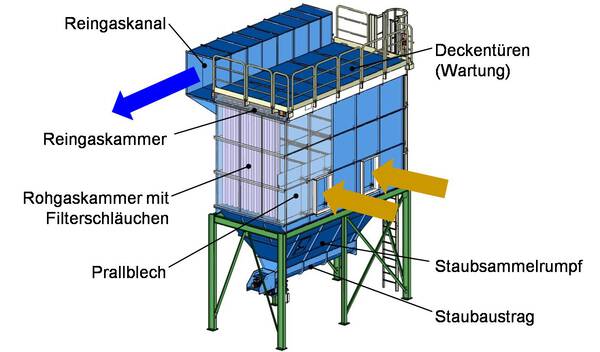

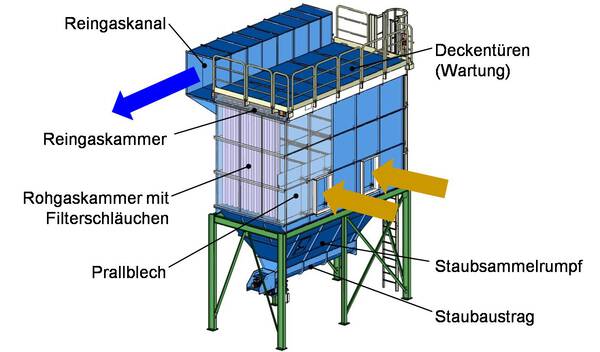

- Réservoir d'air comprimé

- Vanne à membrane

- Plancher intermédiaire pour recevoir le média filtrant

- Chambre à gaz propre

- Tuyau de filtrage

- Panier de support

- Entrée de gaz brut

- Déflecteur pour la distribution du flux de gaz

- Bâton de buse

- Sortie de gaz propre

- Buse d'admission

- Tuyau filtrant pendant le nettoyage

- Salle de dépoussiérage

- Évacuation de poussière

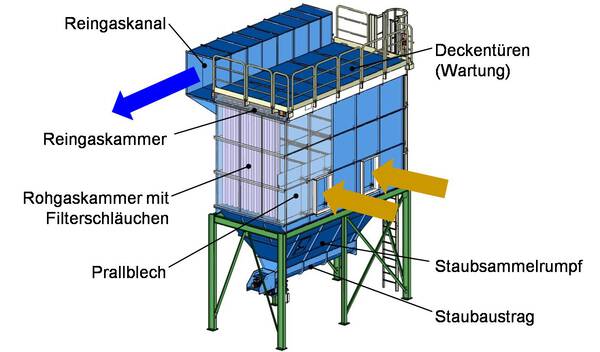

Conception structurelle des séparateurs filtrants

Les séparateurs filtrants se composent essentiellement de :

- Tête de filtre avec dispositif de régénération (aujourd'hui généralement nettoyage à air comprimé)

- Plancher intermédiaire pour accueillir les éléments filtrants

- Éléments filtrants

- Logement

- salle de collecte des poussières

- Évacuation de poussière en différentes versions

- Composants supplémentaires, par exemple B. contrôle de nettoyage, organes de décharge, etc.

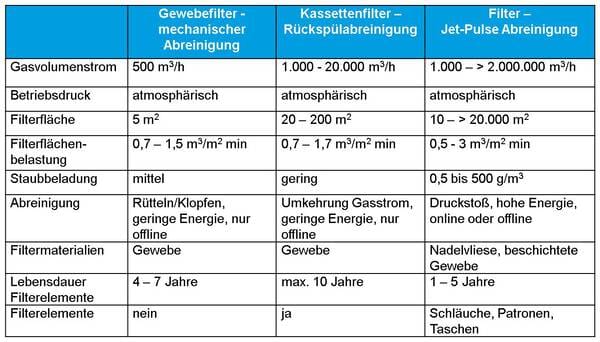

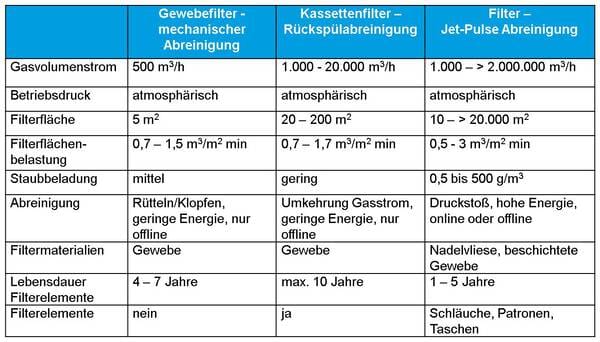

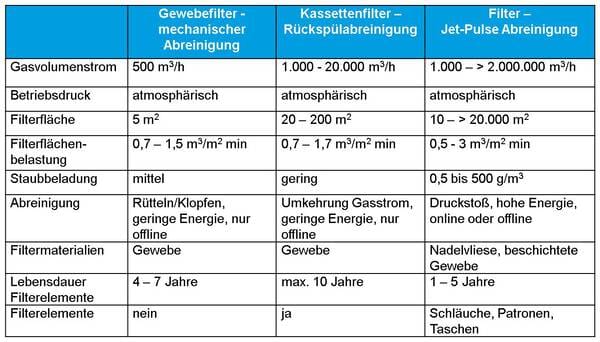

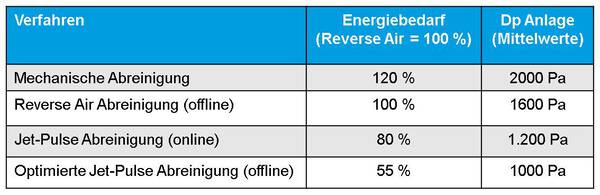

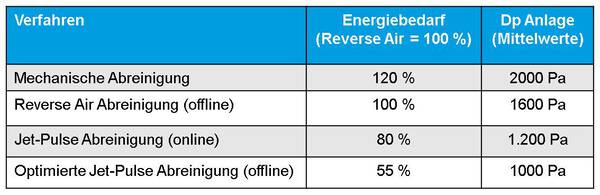

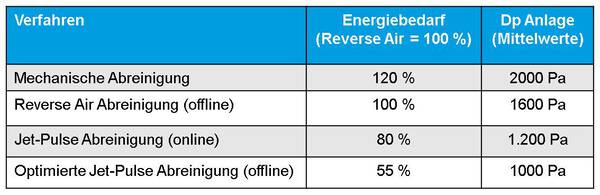

Paramètres de conception typiques pour les filtres avec nettoyage mécanique, nettoyage à contre-courant et nettoyage par jet pulsé