Kemian tuotantolaitokset ovat luonnostaan herkkiä pölyn muodostumiselle. Raaka-aineiden, kuten kalkkikiven tai fosfaattien jalostuksesta itse lopputuotteeseen, useat vaiheet vaikuttavat pölyiseen ympäristöön. Nämä pölyhiukkaset aiheuttavat merkittäviä turvallisuus- ja käyttöriskejä ja vaativat vankan ja tehokkaan pölynkeräysjärjestelmän.

- Tehoton sieppaus: Ajan myötä pölynkeräysjärjestelmät heikkenevät suodattimien kulumisen ja repeytymisen vuoksi, mikä lisää pölypäästöjä. Tämä tarkoitti sitä, että olemassa oleva järjestelmä ei enää vanginnut kaikkia tuotannon aikana syntyneitä pölyhiukkasia. Tämän seurauksena pölytasot laitoksessa nousivat ylittäen turvalliset rajat.

- Turvallisuusnäkökohdat ja räjähdysvaarat: Kemialliset pölyräjähdykset ovat suuri huolenaihe näissä ympäristöissä. Tietyt kemikaalit, kun ne sekoitetaan ilman kanssa sytytyslähteen läsnä ollessa, voivat aiheuttaa erittäin haihtuvan tilanteen. Pölyhiukkaset toimivat polttoaineena, ja niiden lisääntynyt esiintyminen riittämättömän talteenoton vuoksi lisää merkittävästi räjähdysvaaraa. Tämä uhkasi jatkuvasti työntekijöiden turvallisuutta ja itse laitoksen eheyttä.

- Toiminnalliset tehottomuudet: Pölyn kerääntyminen laitteille ja pinnoille voi häiritä tuotantoprosesseja ja haitata laitteiden suorituskykyä. Säännöllinen puhdistus ja järjestelmän huolto olivat tarpeen toimivuuden ylläpitämiseksi, mikä johti tuotannon seisokkeihin ja tehokkuuden heikkenemiseen. Tämä ei vain vaikuttanut tuotantoon, vaan myös lisännyt toimintakustannuksia.

- Työntekijöiden terveysriskit: Jatkuva altistuminen ilmassa olevalle pölylle voi vaikuttaa haitallisesti työntekijöiden terveyteen. Tietyistä kemikaaleista riippuen pölyhiukkaset voivat ärsyttää hengityselimiä aiheuttaen yskää, hengityksen vinkumista ja pitkäaikaisia keuhkovaurioita. Vaarallisen pölyn hengittäminen voi myös johtaa vakavampiin terveysongelmiin, kuten silikoosiin, heikentävään keuhkosairauteen.

- Ympäristövaikutukset: Hallitsemattomat pölypäästöt voivat myös vaikuttaa kielteisesti ympäröivään ympäristöön. Pölyhiukkaset voivat laskeutua läheisille yhteisöille ja kasvillisuudelle, mikä voi vaikuttaa ilmanlaatuun ja aiheuttaa hengitysvaikeuksia lähistöllä asuville ihmisille.

Tilanteen arviointi: kokonaisvaltainen lähestymistapa monimutkaiseen ongelmaan

Intensiv-Filter Himenviro ymmärsi, että näihin haasteisiin on vastattava kiireellisesti. Näin lähestyimme tilannetta:

- Käynti paikan päällä ja yksityiskohtainen tarkastus: Tiimimme teki perusteellisen paikan päällä kemikaalien valmistajan laitoksessa. Tähän sisältyi olemassa olevan pölynkeräysjärjestelmän, tuotantoprosessien ja pölynmuodostuspisteiden kattava tarkastus. Tarkastuksessa keskityttiin syntyvän pölyn tyypin, sen lähdepisteiden ja olemassa olevan järjestelmän rajoitusten tunnistamiseen.

- Riskinarviointi ja räjähdyskartoitus: Teimme yksityiskohtaisen riskiarvioinnin, jossa analysoitiin laitoksessa esiintyviä erilaisia pölyyn liittyviä vaaroja. Tämä sisälsi erityisten kemikaalien tunnistamisen, joilla on korkea räjähdyspotentiaali, ja mahdollisten sytytyslähteiden kartoittamista. Näillä tiedoilla oli ratkaiseva rooli suunniteltaessa uutta järjestelmää, joka asettaa etusijalle turvallisuuden ja minimoi räjähdysvaarat.

- Tiedonkeruu ja analyysi: Keräsimme useita tietopisteitä saadaksemme kattavan käsityksen pölynhallintaan liittyvistä haasteista. Tämä sisälsi pölypitoisuuden tasot laitoksen eri alueilla, tuotantomäärät ja nykyisen järjestelmän suorituskykymittarit. Analysoimalla näitä tietoja tunnistimme alueet, joilla parannuksia tarvitaan eniten, ja määritimme optimaalisen kapasiteetin uudelle pölynkeräysjärjestelmälle.

- Avoin viestintä ja yhteistyö: Avoimen yhteydenpidon ylläpitäminen valmistajan kanssa oli ensiarvoisen tärkeää. Tämä sisälsi yhteistyötapaamisten järjestämisen avainhenkilöiden kanssa heidän erityistarpeidensa, huolenaiheensa ja budjettirajoitustensa ymmärtämiseksi. Keskustelimme heidän toivomistaan tuloksista uudelle järjestelmälle ja varmistimme, että ratkaisumme räätälöitiin heidän ainutlaatuiseen toimintaympäristöönsä.

Ottamalla kokonaisvaltaisen lähestymistavan tilanteen arvioimiseen Intensiv-Filter Himenviro pystyi luomaan räätälöidyn pölynkeräysratkaisun, joka vastasi tehokkaasti johtavan kemikaalien valmistajan haasteisiin.

Ratkaisun räätälöinti: Pölyntorjuntaan liittyviin erityistarpeisiin vastaaminen

1. Turvallisuuden priorisointi: ATEX-yhteensopivuus

- ATEX (ATmosphères Explosibles) -sertifikaatti: Koska tiesimme, että valmistaja käsitteli räjähdysvaarallisia kemikaaleja, asetimme turvallisuuden etusijalle. Uusi järjestelmä on suunniteltu ja sertifioitu ATEX-standardien mukaisesti. Tämä varmistaa, että järjestelmässä on räjähdyksenestoominaisuuksia, kuten kipinänsammuttimet, paineenrajoitusventtiilit ja asianmukainen maadoitus räjähdysvaaran minimoimiseksi.

- Räjähdyseristys ja tuuletus: Järjestelmä on suunniteltu lokerointi- ja räjähdyseristysominaisuuksilla. Tämä mahdollistaa räjähdyksen estämisen järjestelmän tietyssä osassa, mikä estää sitä leviämästä ja aiheuttamasta lisävaurioita. Lisäksi räjähdysten tuuletuskanavia oli asennettu paineen vapauttamiseksi turvallisesti onnettomuuden sattuessa.

2. Tehokkuuden maksimointi: Tehokas suodatus

- Suodattimen valinta tietylle pölylle: Kaikkea pölyä ei luoda tasa-arvoiseksi. Analysoimme laitoksessa syntyvän pölyn erityispiirteet (koko, paino, kemiallinen koostumus). Tämän analyysin perusteella valitsimme korkean suorituskyvyn suodattimet, jotka on suunniteltu erityisesti tämän tyyppisen pölyn keräämiseen. Tämä varmistaa optimaalisen tehokkuuden ja minimoi suodattimen tukkeutumisen tai läpimurron riskin.

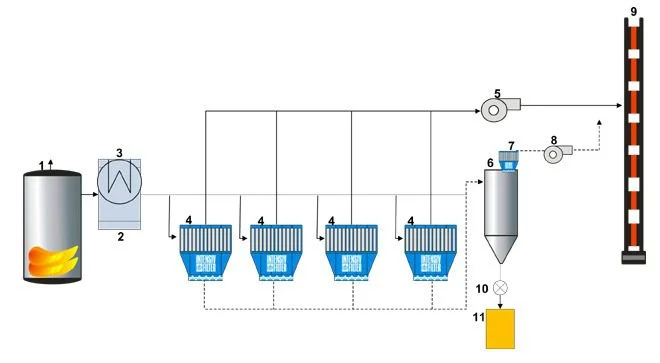

- Monivaiheinen suodatus: Erityisen haastavissa pölyympäristöissä järjestelmä voi sisältää monivaiheisen suodatusprosessin. Tämä edellyttää useiden eriasteisten suodattimien käyttöä, jolloin asteittain vangitaan suurempia ja pienempiä hiukkasia. Tämä varmistaa, että pienimmätkin pölyhiukkaset vangitaan ja poistetaan tehokkaasti ilmasta.

3. Sopeutuvuus tulevaa kasvua varten: Modulaarinen suunnittelu

- Kemianteollisuus kehittyy jatkuvasti, ja tuotantotarpeet voivat muuttua ajan myötä. Järjestelmän pitkäikäisyyden ja mukautuvuuden varmistamiseksi suunnittelimme sen modulaarisesti. Tämä mahdollistaa helpon laajentamisen ja muokkaamisen tulevaisuudessa. Lisämoduuleja voidaan integroida saumattomasti järjestelmään valmistajan tuotantomäärän tai pölynmuodostuspisteiden kasvaessa.

4. Automaatio tehokkuuden lisäämiseksi:

- Automaattiset ohjaus ja valvonta: Pölynkeräysjärjestelmien manuaalinen valvonta voi olla aikaa vievää ja altista inhimillisille virheille. Otimme uuteen suunnitteluun mukaan automaattiset ohjaus- ja valvontajärjestelmät. Nämä järjestelmät valvovat jatkuvasti pölytasoa, suodattimen suorituskykyä ja järjestelmän toimintaa. Hälytykset voidaan laukaista, kun parametrit poikkeavat optimaalisista tasoista, mikä mahdollistaa ennakoivan huollon ja minimoi seisokit.

- Itsepuhdistuvat mekanismit: Huoltovaatimusten vähentämiseksi ja tehokkuuden parantamiseksi järjestelmä voi sisältää itsepuhdistuvia mekanismeja suodattimille. Nämä mekanismit voivat käyttää paineilmapulsseja tai muita menetelmiä kerääntyneen pölyn poistamiseen, mikä varmistaa suodattimen optimaalisen suorituskyvyn ja pidentää suodattimen käyttöikää.

Kehittyneen pölynkeräysjärjestelmän käyttöönotto: Saumaton integrointi

Teimme tiivistä yhteistyötä kemikaalien valmistajan kanssa integroidaksemme uuden pölynkeräysjärjestelmän saumattomasti heidän olemassa olevaan tilaan. Näin varmistamme sujuvan käyttöönottoprosessin:

- Asennusta edeltävä suunnittelu ja koordinointi: Ennen kuin laitteet saapuivat paikan päälle, suunnittelimme asennusprosessin huolellisesti. Tämä sisälsi yksityiskohtaisen aikataulun, koordinoinnin valmistajan tiimin kanssa ja sen varmistamisen, että asennusta varten oli käytettävissä tarvittava tila ja resurssit.

- Asiantunteva asennus ja käyttöönotto: Kokeneet teknikot hoitivat koko asennusprosessin. Tämä sisälsi kaikkien järjestelmän komponenttien asennuksen, kanavien liittämisen ja oikean sähkö- ja ohjausjärjestelmän integroinnin. Asennuksen jälkeen otimme järjestelmän käyttöön, varmistimme sen toimivuuden ja suoritimme tarvittavat säädöt.

- Kattava koulutus ja jatkuva tuki: Asetamme etusijalle käyttäjien tuntemuksen ja vaikutusmahdollisuuksien lisäämisen. Järjestimme valmistajan henkilökunnalle kattavan koulutuksen uuden järjestelmän käyttö- ja huoltomenettelyistä. Tämä sisälsi sekä luokkahuonepohjaisen koulutuksen että käytännön kokemuksen, jotta he voivat käyttää järjestelmää tehokkaasti. Lisäksi tarjoamme jatkuvaa teknistä tukea varmistaaksemme järjestelmän jatkuvan optimaalisen suorituskyvyn.

Räätälöimällä ratkaisun johtavan kemikaalivalmistajan erityistarpeisiin ja toteuttamalla se saumattomasti, toimitimme pölynkeräysjärjestelmän, joka mullisti heidän lähestymistapansa pölynhallinta.

Mitattavissa olevat tulokset: Parannettu tehokkuus ja turvallisuus pölyntorjuntaan

Intensiv-Filter Himenviron räätälöidyn pölynkeräysjärjestelmän käyttöönotto tuotti merkittäviä ja mitattavissa olevia tuloksia johtavalle kemikaalien valmistajalle. Tässä on lähempi katsaus positiiviseen vaikutukseen heidän toiminnan eri osa-alueilla:

1. Dramaattisesti pienemmät pölypäästöt:

Tehokkaiden suodattimien ansiosta, jotka keräävät laajemman valikoiman pölyhiukkaskokoja, uusi järjestelmä vähensi pölytasoa dramaattisesti koko tuotantolaitoksessa. Tämä mitattiin käyttämällä pölymonitoreja, jotka oli sijoitettu strategisesti koko laitokseen. Pölypäästöjen väheneminen tarkoittaa:

- Parempi ilmanlaatu: Ilman alhaisemmat pölypitoisuudet loivat terveellisemmän ja turvallisemman työympäristön työntekijöille. Tämä vähentää hengitysteiden ärsytystä ja pitkäaikaiseen pölyaltistukseen liittyviä mahdollisia pitkäaikaisia terveysongelmia.

Parannettu näkyvyys: Alhaisempi pölytaso paransi näkyvyyttä laitoksessa, mikä johti turvallisempaan työympäristöön. Tämä minimoi näön heikkenemisen aiheuttaman onnettomuusriskin.

Vähentynyt tuotteen kontaminaatio: Alempi pölytaso minimoi myös tuotteen saastumisen riskin tuotannon aikana, mikä varmistaa tuotteen laadun ja johdonmukaisuuden.

2. Parannettu turvallisuus ja räjähdyksenesto:

ATEX-yhteensopiva järjestelmä asetti turvallisuuden etusijalle minimoimalla pölyräjähdysvaaran. Näin se saavutti tämän:

- Pienempi räjähdysvaara: Sieppaamalla tehokkaasti pölyhiukkasia järjestelmä vähensi merkittävästi räjähdysten mahdollista polttoainelähdettä. Lisäksi räjähdyseristys- ja tuuletusominaisuudet minimoivat entisestään mahdollisen vaaratilanteen seurauksia.

- Parempi työntekijöiden turvallisuus: Pienentyneet pölyräjähdysriskit vähensivät työntekijöiden loukkaantumisriskiä tuotannon aikana. Tämä ei ainoastaan parantanut työntekijöiden turvallisuutta, vaan myös vähentänyt mahdollisia kalliita seisokkeja onnettomuuksien tutkinnasta ja korjauksista.

3. Lisääntynyt tuotantotehokkuus:

Uusi pölynkeräysjärjestelmä paransi myös merkittävästi tuotannon tehokkuutta. Tämä saavutettiin useiden tekijöiden avulla:

- Vähemmän huoltotarvetta: Automaattiset ohjaimet ja itsepuhdistuvat mekanismit vähensivät merkittävästi järjestelmän manuaalisen puhdistuksen ja huollon tarvetta. Tämä vapautti henkilöstöä muihin tehtäviin ja minimoi tuotannon seisokit.

- Parannettu järjestelmän suorituskyky: Tehokkaat suodattimet ja automaattiset ohjaimet varmistivat järjestelmän optimaalisen suorituskyvyn, maksimoivat pölyn keräämisen ja minimoivat painehäviöt järjestelmän sisällä. Tämä johti sujuvampiin ja tehokkaampiin tuotantoprosesseihin.

- Lyhennetty puhdistusaika: Pölyä kertyi vähemmän laitteille ja pinnoille, mikä lyhensi tuotantolaitoksen puhdistamiseen tarvittavaa aikaa merkittävästi. Tämä vapautti arvokasta tuotantoaikaa ja lisäsi kokonaiskapasiteettia.

4. Mitattavissa olevat kustannussäästöt:

Vähemmän huollon, parantuneen tuotannon tehokkuuden ja minimoitujen seisokkien yhdistetyt edut merkitsivät mitattavissa olevia kustannussäästöjä kemikaalien valmistajalle. Lisäksi laitoksen parantunut ilmanlaatu minimoi pölyaltistukseen liittyvien terveyteen liittyvien kustannusten mahdollisuutta. Nämä kustannussäästöt voidaan mitata ja liittää suoraan uuden pölynkeräysjärjestelmän käyttöönottoon.

Onnistunut kumppanuus: Muuttava pölynhallinta

Yhteistyö Intensiv-Filter Himenviron ja johtavan kemikaalien valmistajan välillä on esimerkki onnistuneesta kumppanuudesta, joka muutti heidän lähestymistapaansa pölynhallintaan. Tässä on se, mikä vaikutti tähän menestykseen:

- Asiakkaiden tarpeiden ymmärtäminen: Priorisoimalla kattavan arvioinnin ja avoimen yhteydenpidon valmistajan kanssa suunnittelimme järjestelmän, joka vastasi erityisesti heidän ainutlaatuisiin haasteisiinsa.

- Asiantuntemus ja innovaatio: Tiimimme asiantuntemus edistyneistä pölynkeräystekniikoista antoi meille mahdollisuuden toteuttaa innovatiivisia ratkaisuja, kuten ATEX-yhteensopivuus ja monivaiheinen suodatus.

- Saumaton toteutus: Huolellinen suunnittelu, koordinointi ja koulutus varmistivat sujuvan asennuksen ja siirtymisen uuteen järjestelmään.

- Jatkuva tuki: Ymmärrämme jatkuvan tuen tärkeyden ja tarjoamme jatkuvaa teknistä apua varmistaaksemme järjestelmän optimaalisen suorituskyvyn tulevina vuosina.

Tämän onnistuneen kumppanuuden kautta saavutetut positiiviset tulokset osoittavat tehokkaan muutospotentiaalin pölyntorjuntaratkaisut. Yhteistyöllä Intensiv-Filter Himenviron kanssa johtava kemikaalien valmistaja ei ainoastaan parantanut turvallisuutta ja tehokkuutta, vaan myös turvannut kestävämmän ja ympäristöystävällisemmän tuotantoympäristön.

Kemikaalien valmistajalla oli ongelmia pölynkeräysjärjestelmässään, mikä johti turvallisuusriskeihin, terveysriskeihin ja toiminnan tehottomuuteen. Intensiv-Filter Himenviro arvioi tilanteen, suunnitteli räätälöidyn ratkaisun tehokkailla suodatus- ja räjähdyksenestoominaisuuksilla ja toteutti sen saumattomasti. Uusi järjestelmä pienensi pölypäästöjä, paransi turvallisuutta, paransi tuotannon tehokkuutta ja kustannussäästöjä.